Современные технологии и автоматизация в машиностроении

201

где

i

l

1

– сумма длин прямолинейных участков;

i

i

i

R

1

сумма длин криволинейных

участков;

i

R

радиус кривизны осевой линии трубопровода на

i

-участке;

i

угол изгиба

на

i

-участке.

Исходные геометрические параметры и данные по конфигурации узла трубопровода

можно получить двумя способами:

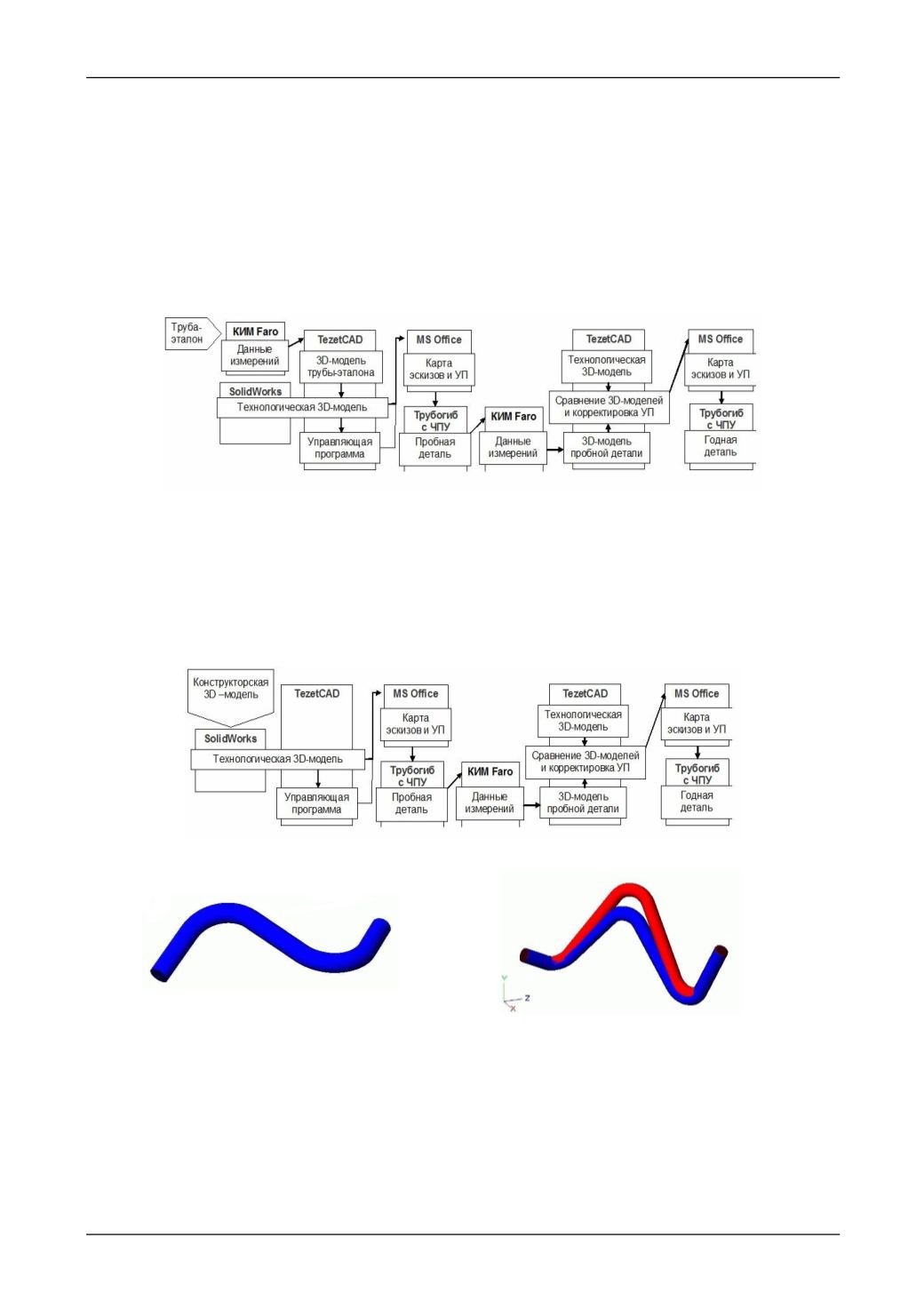

измерив эталон-трубопровод с помощью современных контрольно-измерительных

машин (рис. 2). Данный способ наиболее подходит для внедрения системы на этапе серийно-

го изготовления двигателей ЛА;

Рис. 2. Алгоритм работы системы (вариант 1)

получив геометрические параметры трубопровода из созданной конструктором

3D-модели двигателя (при этом необходимо корректировать координаты мест стыковки пу-

тем их измерения контрольно-измерительной машиной и внесения соответствующих изме-

нений в 3D-модель) (рис. 3, рис. 4). Этот способ предназначен для внедрения автоматизиро-

ванной системы на этапе отработки (освоения) производства современных изделий, посколь-

ку они проектируются с применением 3D моделирования.

Рис. 3. Алгоритм работы системы (вариант 2)

Рис. 4. 3D-модель трубопровода

Рис.5. Графическое представление результатов изме-

рения изготовленного трубопровода

в сравнении с эталонной 3D-моделью

На следующем этапе необходимо создать управляющую программу (УП) для осуще-

ствления гибки трубы на станке с числовым программным управлением, для чего может ис-

пользоваться специальное технологическое программное обеспечение (например,

TezetCAD). Затем данные управляющей программы необходимо внести в блок управления

станка с ЧПУ для осуществления гибки трубы с последующим контролем конфигурации при

помощи КИМ (путем сравнения исходной 3D-модели и данных, полученных в процессе из-