Современные технологии и автоматизация в машиностроении

175

В рамках исследования оценка строится на основе информации о реальной производ-

ственной системе (рис.1):

– учет конкретной номенклатуры деталей, изготовленных в рассматриваемый период

в данной производственной системе

– учет имеющихся средств контроля в данной производственной системе.

Для обеспечения автоматизации контроля параметров деталей со сложными поверх-

ностями сформирована информационная база элементарных поверхностей [3], [8-9]. Пред-

ложено выделить 4 группы поверхности на детали:

1)

элементарные поверхности (цилиндрические, конические, плоскость, сфериче-

ские);

2)

поверхности с периодическим профилем (винтовые, шлицевые, зубчатые);

3)

поверхности, описываемые сложной функцией, и выполняющие специальное

функциональное назначение (поверхности с аэродинамическими свойствами);

4)

поверхности, описываемые кривыми более высокого порядка.

Для занесения информации в баз данных деталь разбивается на элементарные поверх-

ности в соответствии с разрабатываемой классификацией [4].

Занесение данных о детали происходит в пять этапов:

занесение общих сведений о детали;

ввод данных об элементарных поверхностях составляющих деталь;

занесение информации о требованиях к отклонениям от геометрической формы;

ввод данных о размерных связях между элементарными поверхностями;

занесение информации о требованиях к взаимному расположению элементарных

поверхностей.

Таким образом, формируется таблица однородности поверхностей деталей на основе

анализа, предъявляемых к ним размерным и геометрическим требованиям.

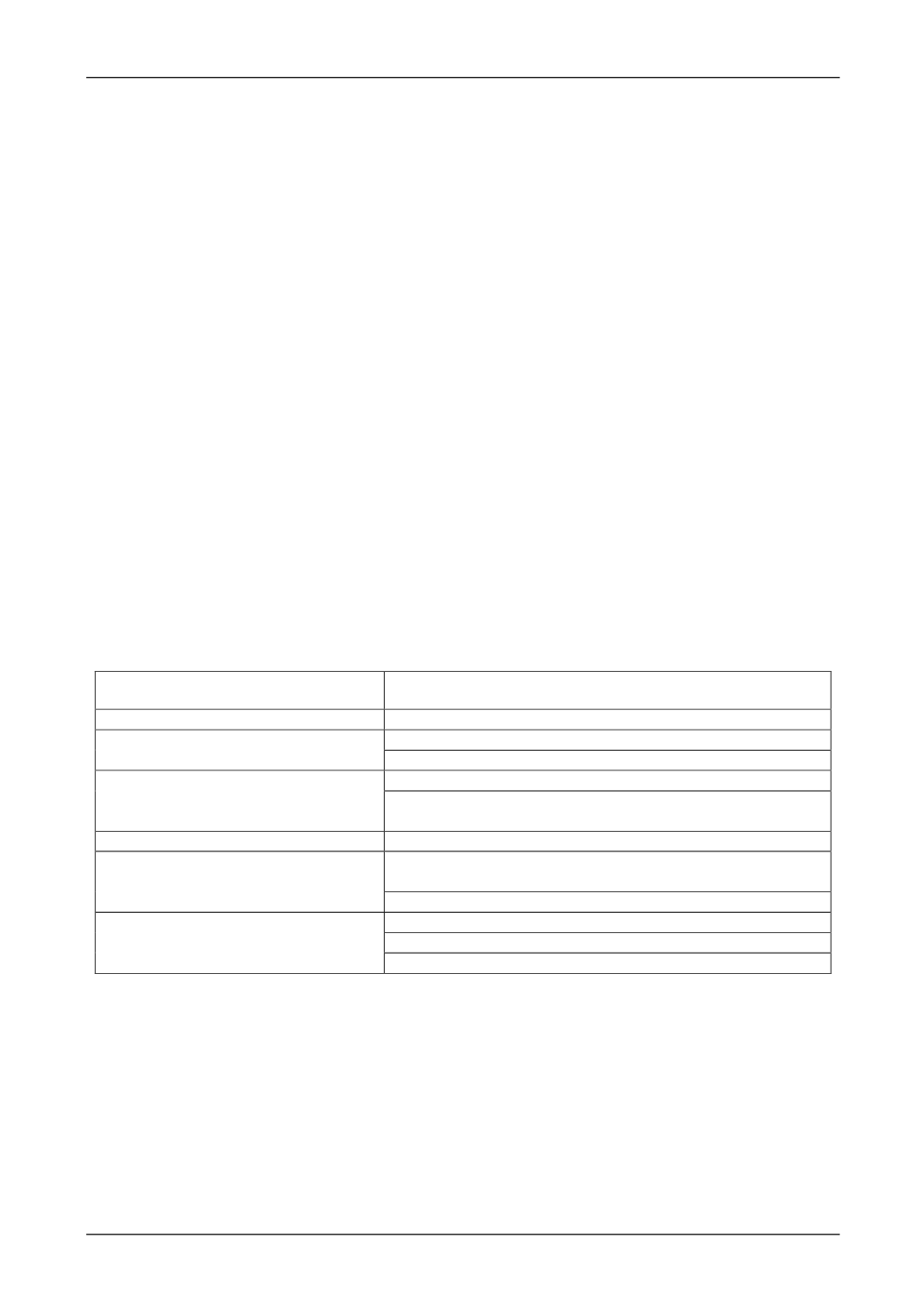

Таблица

Контролируемые параметры поверхностей деталей

Вид поверхности

Контролируемые размерные и геометрические параметры

Плоскость

Линейные размеры (а×в×h)

Радиус основания (R)

Цилиндрическая

Размер боковой поверхности (h)

Радиус основания (R)

Коническая

Угол для определения ориентации поверхности в про-

странстве

Сферическая

Радиус поверхности (R)

Радиус наружной (образующей) в сечении поверхности

(R)

Тороидальная

Радиус направляющей (R)

Угловой параметр

Координаты образующей

Винтовая

Шаг винтовой линии

Далее применяется аппарат кластерного анализа для определения критерия показателя

степени сложности и возможности самого процесса контроля [6-7]

,

который сводится к на-

хождению количественного выражения коэффициента сложности с целью закрепления де-

тали к определенной группе и соответственно выбор методики измерения поверхностей этой

детали (количество контролируемых точек и их расположение на поверхности). Выбор мето-

дики измерения основан на сравнении полученного значения коэффициента сложности с ба-

зовым значением этого коэффициента для определенной группы.

Объединение поверхностей деталей в группы по однородности с позиции контроли-

руемых параметров позволяет автоматизировать процесс контроля и обработки данных его

результатов.