Современные технологии и автоматизация в машиностроении

113

момент отрыва их от стенок контейнера, где они обладают определенным запасом кинетиче-

ской энергии и движутся с большой кинетической энергией, поэтому и обеспечивается ин-

тенсификация процесса обработки деталей.

Известно [3] что на величину скорости продольного перемещения обрабатываемых

деталей и гранул абразивной среды в контейнере 5 существенно оказывает влияние измене-

ние коэффициента заполнения К

v

. Для определения оптимальной величины Кv для роторно-

винтового станка проведены опыты, при изменениях углах наклона Θ винтового контейнера

(Θ=4

0

-7

0

). Эти исследования показали, что оптимальным значением коэффициента заполне-

ния можно считать Кv=0,5-0,6.

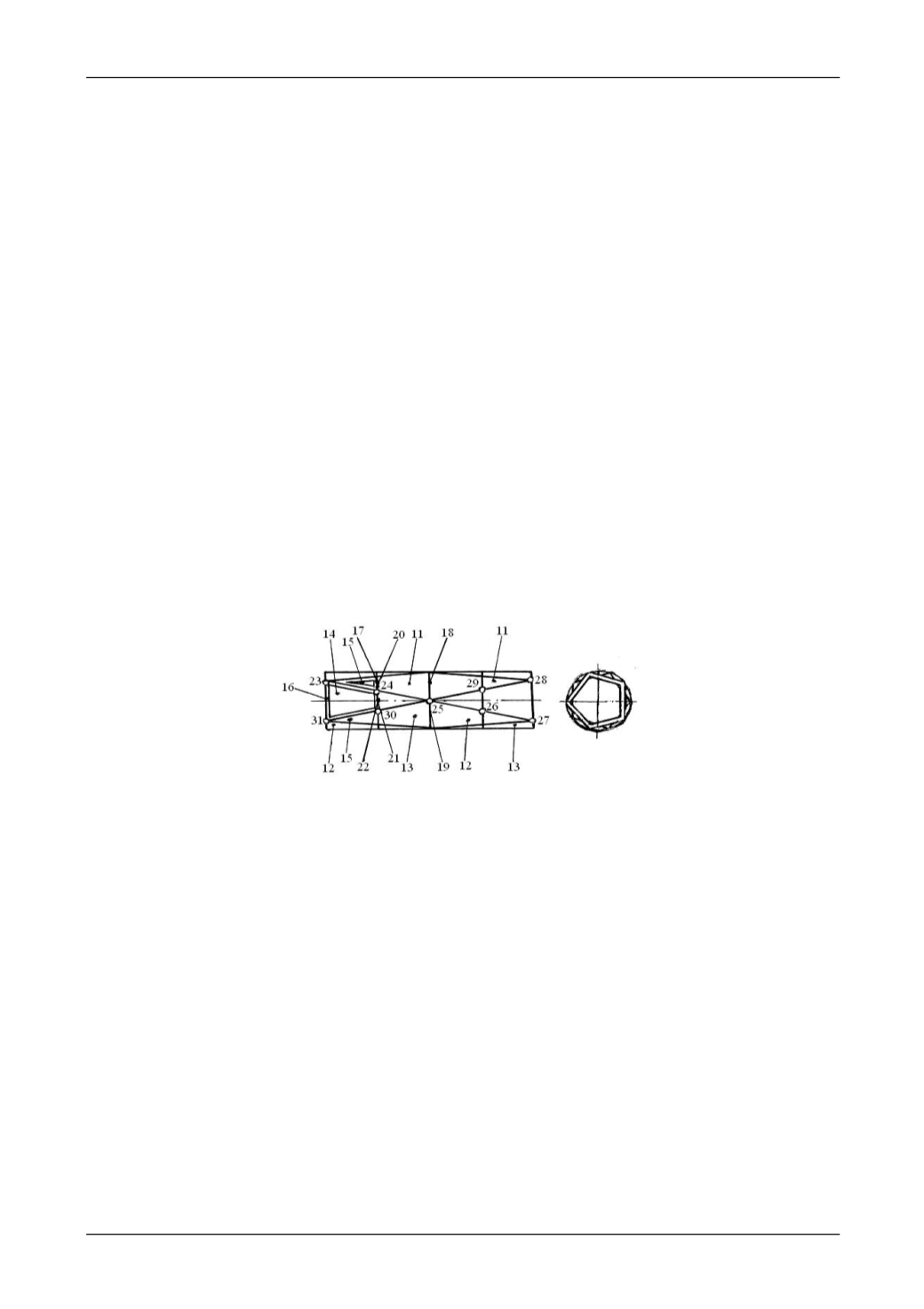

Рабочий орган роторно-винтового станка контейнер 5 представленный на рисунке 2

изготовлен из секций 11, смонтированных из двух подсекций 12 и 13 выполненных из трех и

более поочередно соединенных между собой боковыми сторонам равнобедренных трапеций

14 и равнобедренных треугольников 15.

В подсекции 12 основание 16 трапеции 14 и основание 17 треугольника 15 располо-

жены в разные стороны подсекции, при этом секции соединены между собой большими ос-

нованиями трапеций 18, 19, как на рисунке 2, а подсекции соединены в секцию так, что ос-

нования равнобедренных треугольников, одной подсекции 12 основания 17 присоединены к

верхнему основанию, 20 равнобедренных трапеций второй подсекции 13, а основания равно-

бедренных треугольников второй подсекции, подсекции 13 основание 21 присоединены к

верхнему основанию 22 равнобедренных трапеций 14, первой подсекции 12. В результате

такой последовательной сборки элементов стенок контейнера 5, по периметру образуются

пять правых и пять левых ломаных винтовых линий с одинаковым шагом. Одна из пяти ле-

вых ломаных винтовых линий с шагом 23-24-25-26-27, и одна из пяти правых ломаных вин-

товых линий с шагом 28-29-25-30-31 показаны утолщенной линией.

Рис. 2. Общий вид контейнера роторно-винтового станка

Интенсификация роторно-винтовой обработки деталей путем виброволновой ак-

тивации процесса

С целью обеспечения эффекта виброожижения и как следствие активации массы за-

грузки (обрабатываемые детали и частицы рабочих сред) в роторно-винтовых технологиче-

ских системах предлагается осуществить комбинированное воздействие на неё низкочастот-

ных колебаний большой амплитуды и низкочастотных колебаний малой амплитуды.

Так как в винтовом роторе величина амплитуды движения масс загрузки определяется

и ограничивается проходными диаметрами винтового ротора, то для решения такой задачи

необходимо использовать винтовой ротор с большим разбросом геометрических размеров

диаметров проходного сечения по длине винтового ротора, например выполненный в виде

ломаного тоннеля спиральной формы с треугольным проходным сечением [3].

На рисунке 3 представлен станок для отделочно-зачистной и упрочняющей обработки

деталей, в котором реализуется предлагаемая схема суммарного (одновременного) воздейст-

вия на массу загрузки колебаний больших и малых амплитуд. В представленной конструк-

ции станка отсутствует как таковой виброактиватор, так как колебания с малой амплитудой в

технологической системе создаются за счет дисбаланса самого винтового ротора и разме-

щенной в нем массы загрузки.