Современные технологии и автоматизация в машиностроении

95

стических деформаций в процессе резания полимерных материалов. Поскольку полимеры

обладают сравнительно высокими упругими свойствами, при недостаточно высокой скоро-

сти резания процесс обработки сопровождается значительной долей смятия материала и уп-

ругих деформаций, а возникающие упругие напряжения стремятся вернуть исходную форму

детали и тем самым искажают профиль обработанной поверхности.

Помимо установления рациональных режимов резания необходимо учитывать пара-

метры конструкции режущего инструмента и физико-механические свойства применяемых

инструментальных материалов. В работах [22, 26, 32] приведены результатыстойкостных ис-

пытаний фрезерного инструмента, оснащенного различными инструментальными материа-

лами с разной геометрией режущей части. Показано, что твердые сплавы с меньшим содер-

жанием связки (Co) и размером зерна карбидной фазы (WC) имеют более высокий период

стойкости. Однако существующие исследования не дают возможности сравнения марок

твердых сплавов отечественного производства с зарубежными аналогами.

Скорость резания композитов.

Несмотря на то, что рекомендации по выбору режи-

мов обработки полимерных материалов указывают на необходимость установки высоких

скоростей резания для обеспечения качества обработанной поверхности [21, 25, 28, 31], це-

лесообразно провести исследования по фрезерованию стеклотекстолитов с варьированием

скорости резания для установления ее зависимости на качество обработанной поверхности.

В сочетании со стойкостными испытаниями режущего инструмента это позволит оптимизи-

ровать процесс фрезерования стеклопластиков и стеклотекстолитов для получения высокого

качества обработанной поверхности, высокой износостойкости режущего инструмента и

производительности обработки, что обеспечит повышение экономического эффекта при вне-

дрении технологии в производство. При этом пределы варьирования скорости резания необ-

ходимо выявить в процессе предварительных испытаний без планирования эксперимента,

где за основу взять уже имеющиеся результаты исследований с положительным эффектом

качества обработанной поверхности, установив глубину резания и подачу в соответствии с

рекомендациями [20 – 32].

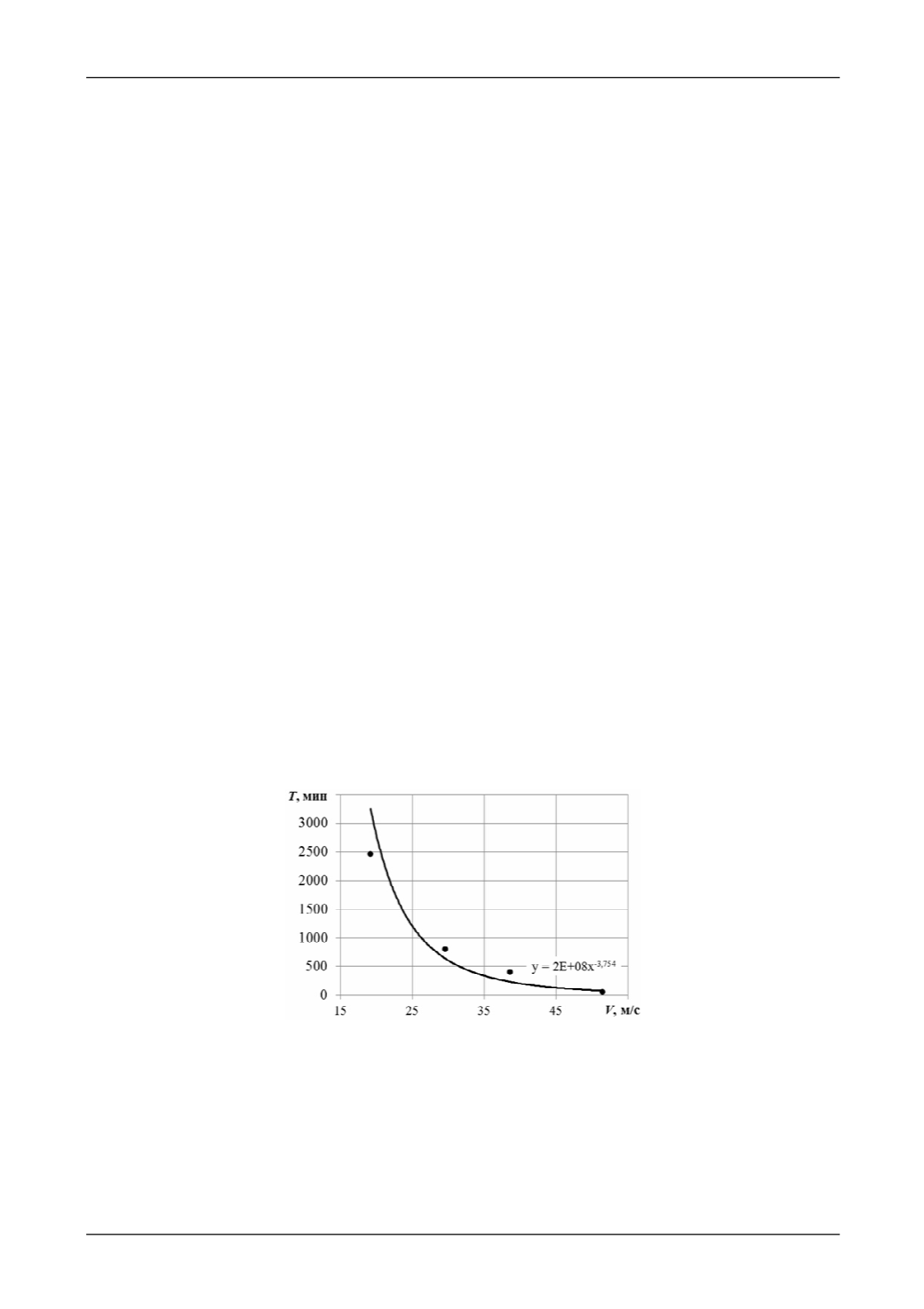

Предварительные исследования проведены с использованием твердосплавного инст-

рументального материала марки ВК6ОМ. При увеличении скорости резания период стойко-

сти режущего инструмента уменьшается в степенной зависимости (рис. 1). Так, при скорости

резания 19,2 м/с период стойкости инструмента составляет 2460 мин. Увеличение скорости

резания до 51,5 м/с приводит к снижению периода стойкости до 50 мин.

Рис. 1. Зависимость стойкости режущего инструмента от скорости резания

Для оценки работоспособности инструментальных материалов различных производи-

телей, необходимо проведение стойкостных исследований с применением зарубежных твер-

дых сплавов таких производителей как Sandvik, Mitsubishi и др. Это позволит оценить эко-

номическую эффективность технологии обработки в сравнении с обработкой отечественны-

ми марками твердых сплавов. Также необходимо проведение исследований с применением

минералокерамики и сверхтвердых материалов, таких как кубический нитрид бора и алмаз,

что позволит оценить целесообразность их применения при резании композиционных мате-