Механики XXI веку. №16 2017 г.

52

логических решений и приемов [2, 3]. Наличие необработанных, после черновой обработки,

зон приводит к резкому увеличению сил резания, что вызывает возрастание упругих дефор-

мации инструмента (виброперемещений), снижая его стойкость и не позволяя достичь необ-

ходимой производительности или точности процесса.

Обеспечить заданную точность изготовления деталей на станках с ЧПУ можно за счет

коррекции (предыскажения) траектории относительного перемещения инструмента и обра-

батываемой заготовки на основании предварительных расчетов или измерений [4–6].

Актуальной является задача определения составляющих силы резания при обработке

фрезами со сферической рабочей частью. Данный инструмент нашел широкое применение

при изготовлении сложных поверхностей в условиях, когда применение другого инструмен-

та исключено по причине невозможности обработки (наличие поднутрений, скосов, криво-

линейных поверхностей различных радиусов и т.п.). Знание составляющих силы резания в

данном случае необходимо для прогнозирования качества обработанной поверхности, а так-

же для расчетов на прочность самого инструмента.

Анализ публикаций по данной теме [7] показывает, что целостный подход к решению

данной задачи отсутствует.

Теория.

Управление процессом резания осуществляется с помощью специально раз-

работанной программы. Для современных станков с ЧПУ управляющая программа разраба-

тывается в САМ-системе по 3D-модели детали, построенной по номинальным размерам. По

заданной в программе номинальной поверхности формируется траектория инструмента, но

возникающие при резании силы стремятся сместить режущую кромку инструмента от обра-

батываемой поверхности (виброперемещение инструмента). Таким образом, формируется

фактическая поверхность, отличная от номинальной, которая, тем не менее, должна нахо-

диться в пределах допуска [8].

Для повышения стойкости инструмента и обеспечения точности обработки предлага-

ется использовать управляющую программу, которая осуществляет коррекцию положения

инструмента относительно номинальной поверхности. Коррекция заключается в изменении

значения подачи на зуб инструмента, в зависимости от участка обработки - для уменьшения

величины упругих перемещений инструмента. Расчёт производится из условия приближения

инструмента к номинальной поверхности на величину глубины резания, при которой проис-

ходит уменьшение упругих перемещений инструмента на заданном участке траектории.

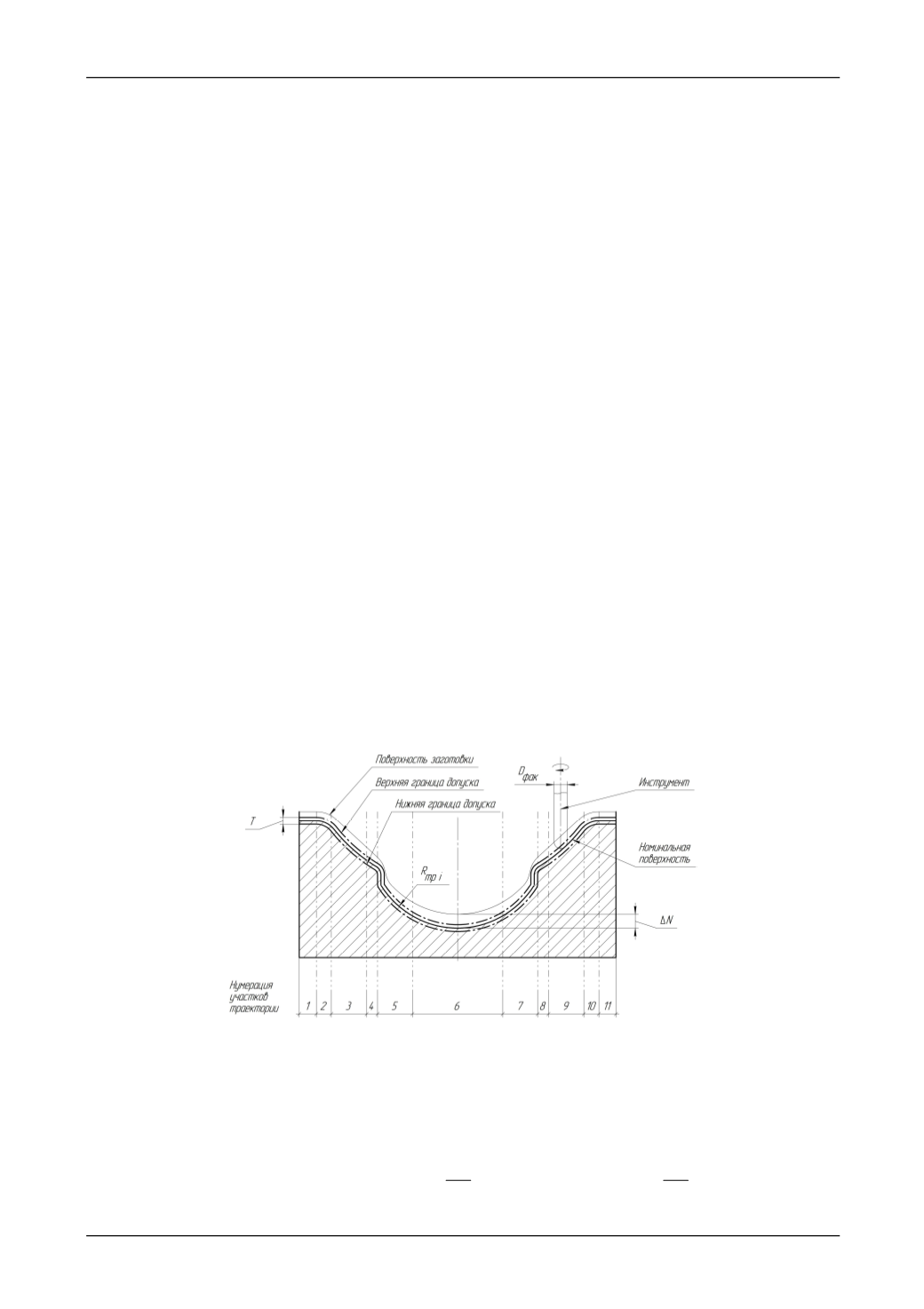

Рис. 1. Схема формирования поверхности

Управляющая программа состоит из набора точек, по которым формируется траекто-

рия инструмента; две ближайшие точки формируют угол перемещения инструмента относи-

тельно его оси. Фактическая образуемая поверхность находится на расстоянии отклонения

формы от номинальной поверхности (рис. 1), следовательно, расчет программируемого диа-

метра инструмента производится по выражению:

2

2

2

2

.

.

.

.

T N

D D T N

D D

фак

тех

тех

фак

,