Механики XXI веку. №16 2017 г.

34

ва будет форма единичного среза, и оценить все возможные варианты среза. В тоже время с

позиции теории вероятностей и случайных процессов могут быть определены статистиче-

ские оценки для параметров шероховатости шлифовальной поверхности.

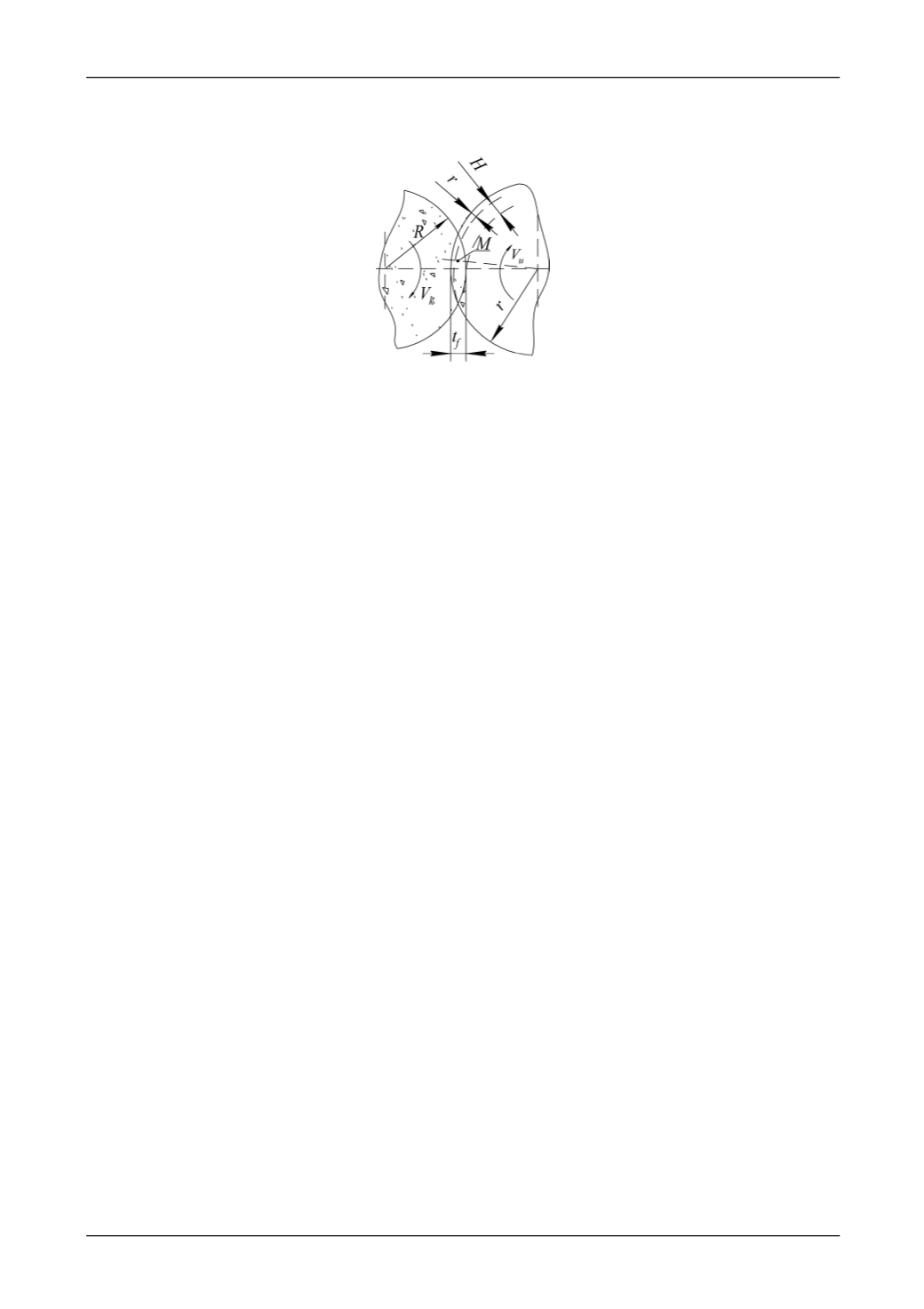

Рис.1. Схема процесса круглого наружного шлифования

При обработке абразивными инструментами формирование микрорельефа поверхно-

сти непосредственно связано с закономерностями удаления материала в зоне контакта заго-

товки с инструментом. Основными параметрами зоны являются ее размеры и параметры

процессов удаления материала. Последние характеризуются вероятностями удаления и не

удаления материала. Так для круглого наружного шлифования при выходе из зоны радиус-

вектор участка поверхности заготовки уменьшается, рис.1, на величину радиального съема

материала ∆

r

, на поверхности остается слой шероховатости

H,

причем их сумма равна глу-

бине микро резания

t

f

.

Все три параметра взаимосвязаны и определяются при известных ре-

жимах резания и состояния рабочей поверхности инструмента.

Глубина микрорезания для рассматриваемого процесса вычисляется на основе реше-

ния уравнения баланса перемещения в технологической системе, которое имеет вид [3]

qjk

m

k

уjk

n

k

j

j

j f

js

y

y

r R t

A

1

1

1

,

(1)

где ∆

A

sj

, ∆

y

yjk,

∆

y

qjk,

– соответственно, изменения межцентрового расстояния вследствие на-

личия подачи, упругих и температурных деформаций за время от совмещения радиус-

вектора рассматриваемого участка поверхности заготовки с плоскостью, проходящей через

центра вращения круга и заготовки (основная плоскость) при

j

-1–м и

j

–м контактах; ∆

R

j

–

радиальный износ инструмента в ранее принятые интервалы времени;

∆

r

j-1

- радиальный

съем материала;

yjk

n

1k

y

и

qjk

m

k

y

1

– суммы приращений упругих и температурных дефор-

маций элементов технологической системы; ∆

t

fj

– изменение глубины микрорезания при

j

– м

контакте. Знак плюс присваивается, если приращение уменьшает глубину резания и знак ми-

нус – если увеличивает.

Анализ уравнения (1) показывает, что для прогнозирования пространственного поло-

жения элементов технологической системы необходимо иметь сведения о параметрах каче-

ства заготовки, исходного профиля инструмента и аналитические модели, определяющие

связь с технологическими факторами глубины микрорезания, радиального съема материала,

износа круга, сил резания, упругих и температурных деформаций. Такие модели и примеры

решения уравнения баланса методом итераций приведены в работе [3].

Для установившегося процесса приращения упругих, температурных деформаций и

глубины резания равны нулю и уравнение (1) значительно упрощается

1j

j

js

r

R A

.

(2)

При решении уравнения (2) можно воспользоваться экспериментальными данными по

коэффициенту шлифования

К

s

, определяемого

отношением объема удаленного материала к

объему израсходованного инструмента [1]. При шлифовании стальных деталей кругами на

керамической связке

К

s

равен 15…20, а соотношение Δ

R

/Δ

r

при диаметре круга 300 мм и за-