Механики XXI веку. №16 2017 г.

266

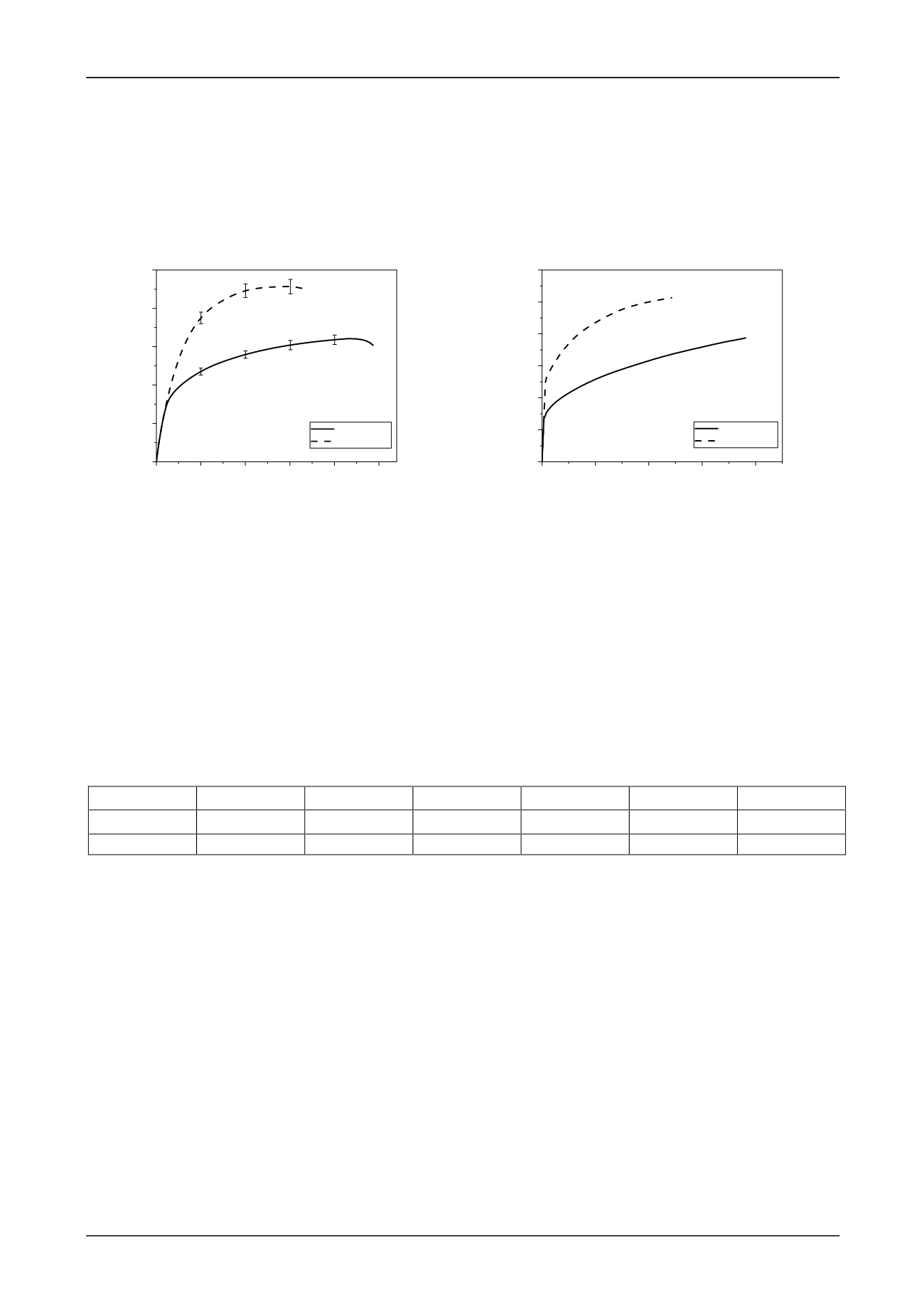

На рис. 3а представлены экспериментальные зависимости напряжений от деформаций

в условных координатах при одноосном растяжении двух партий плоских образцов из ис-

ходного сплава 1560 и после его обработки РКУП. В каждой партии испытано по 5 образцов.

Значения интервалов достоверности удовлетворяют погрешности эксперимента до 5 %. По-

сле четырехпроходной обработки у исследуемого сплава отмечено увеличение условного

предела текучести σ

0,2

на 80 %, временного сопротивления σ

в

на 44 % и уменьшение пре-

дельной деформации до разрушения ε

max

в условиях растяжения на 30 %.

0.00 0.05 0.10 0.15 0.20 0.25

0

100

200

300

400

500

исходный

после РКУП

ing

(MPa)

ing

0.00 0.05 0.10 0.15 0.20

0

100

200

300

400

500

600

true

(MPa)

true

исходный

после РКУП

а)

б)

Рис. 3. Зависимости напряжений от деформаций в образцах из сплава 1560 при одноосном

растяжении

а

– в условных координатах;

б

– в истинных координатах

Эффекты увеличения микротвердости, условного предела текучести и временного со-

противления при растяжении с одновременным уменьшением предельных деформаций до

разрушения после различных режимов и схем обработки ИПД являются характерной осо-

бенностью алюминий-магниевых сплавов [1,7 - 9].

Продольная скорость звука в сплаве в состоянии поставки и после обработки колеб-

лется в пределах 0,04 % и составляет 5440±2 м/с, что соответствует модулю Юнга

E

равному

78±0,3 ГПа. Сводные данные по физико-механическим свойствам исследуемого сплава пред-

ставлены в таблице 1.

Таблица 1

Физико-механические свойства сплава 1560 в исходном и обработанном состояниях

Образец

d

g

(мкм)

HV (МПа)

σ

0,2

(МПа)

σ

в

(МПа)

ε

max

E

(ГПа)

Исходный

50

1000

150

320

0,24

78

РКУП

3

1550

270

460

0,17

78

При оценке возможных областей применения материала и способов его обработки в

изделия методами резания, фрезерования, штамповки часто обращаются к помощи компью-

терного моделирования. Для этого необходимо подбирать адекватные определяющие соот-

ношения, способные описывать эффекты пластического течения и упрочнения. На практике

при обработке экспериментальных данных и использовании их в расчетных модулях попу-

лярных инженерных приложений довольно часто используется условие проведения степен-

ной аппроксимации, когда аппроксимирующая функция имеет две общие точки с экспери-

ментальной кривой. Обычно эти точки соответствуют началу пластического течения (истин-

ный предел текучести

S

0,2

) и моменту образования шейки (истинное напряжение

S

в

при де-

формации ε

p

). При этом необходимо представить экспериментальные зависимости напряже-

ний от деформаций в истинных координатах, см. рис. 3б. Участок упругого деформирования

на графике соответствует модулю упругости

Е

, полученному при измерении скорости про-

хождения продольной упругой волны. В этом случае упруго-пластическое поведение спла-

вов можно аппроксимировать функцией Холомона [10]: