Материаловедение, динамика и прочность машин и механизмов

265

машины Instron 3360. Плоские микрообразцы для испытаний в виде двухсторонних лопаток

были вырезаны вдоль оси прессования заготовок. Размеры рабочей части образцов: длина

10±0,01 мм; ширина 3,2±0,01 мм; толщина 0,8±0,01 мм; радиус скругления 2,5 мм.

Результаты и обсуждение.

В крупнокристаллическом состоянии сплав 1560 имеет

структуру с распределением зерен по размерам от 2 до 400 мкм со средним размером 50 мкм.

а)

б)

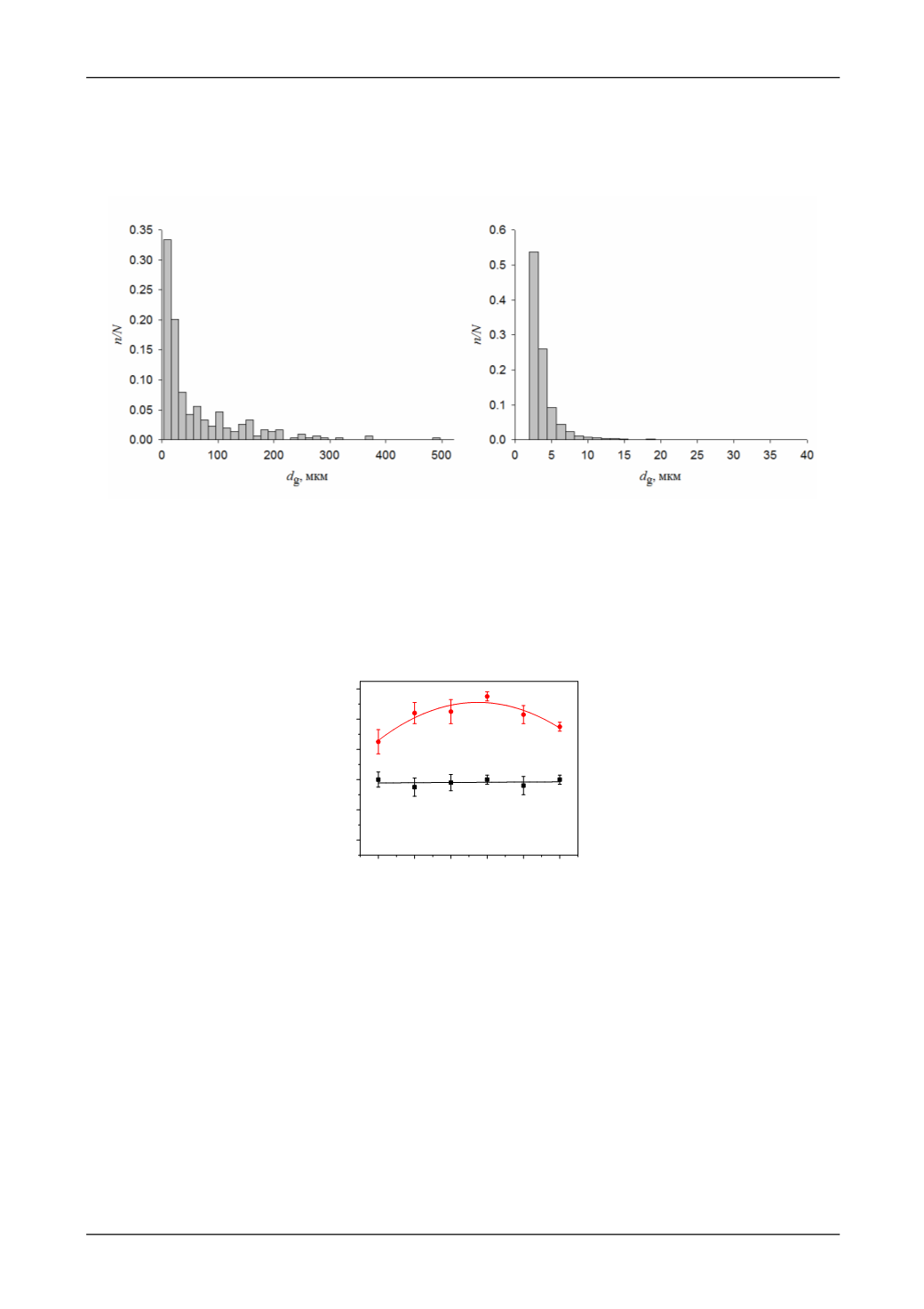

Рис. 1. Распределение размеров зерен в исследуемом сплаве

а

– исходный материал;

б

– после обработки РКУП

На рис. 1 показаны гистограммы распределения зерен по размерам, где

d

g

– размер

зерна в мкм,

N

и

n

– общее число измерений и количество зерен определенного размера, со-

ответственно. После 4 проходов РКУП в объеме образца формируется УМЗ-структура со

средним размером зерна 3 мкм.

0.0 0.2 0.4 0.6 0.8 1.0

600

800

1000

1200

1400

1600

d

/

d

0

HV (MPa)

a

b

Рис. 2. Изменение величины микротвердости сплава 1560 вдоль оси заготовок

а

– исходный материал;

б

– после обработки РКУП

Графики изменения микротвердости HV вдоль исследуемой поверхности заготовки

показаны на рис. 2, где

d

– общая длина в мм, ∆

d

– расстояние от края до области измерений

в мм. При обработке экспериментальных результатов происходила выборка полученных

данных и их осреднение, при этом были определены интервалы достоверности для всех ста-

тистических данных. Микротвердость сплава 1560 в состоянии поставки не превышала 1000

МПа, после четырехкратного прессования увеличивается в среднем на 50% , а её максималь-

ная величина достигает 1550±30 МПа. В центральной части заготовок после четырехкратно-

го прессования микротвердость на ~10 % выше по сравнению со средним значением. Это вы-

звано неоднородностью накопления пластической деформации в средней и крайних частях

призматических заготовок при прессовании, что подтверждается результатами теоретиче-

ских исследований [6].