Механики XXI веку. №16 2017 г.

160

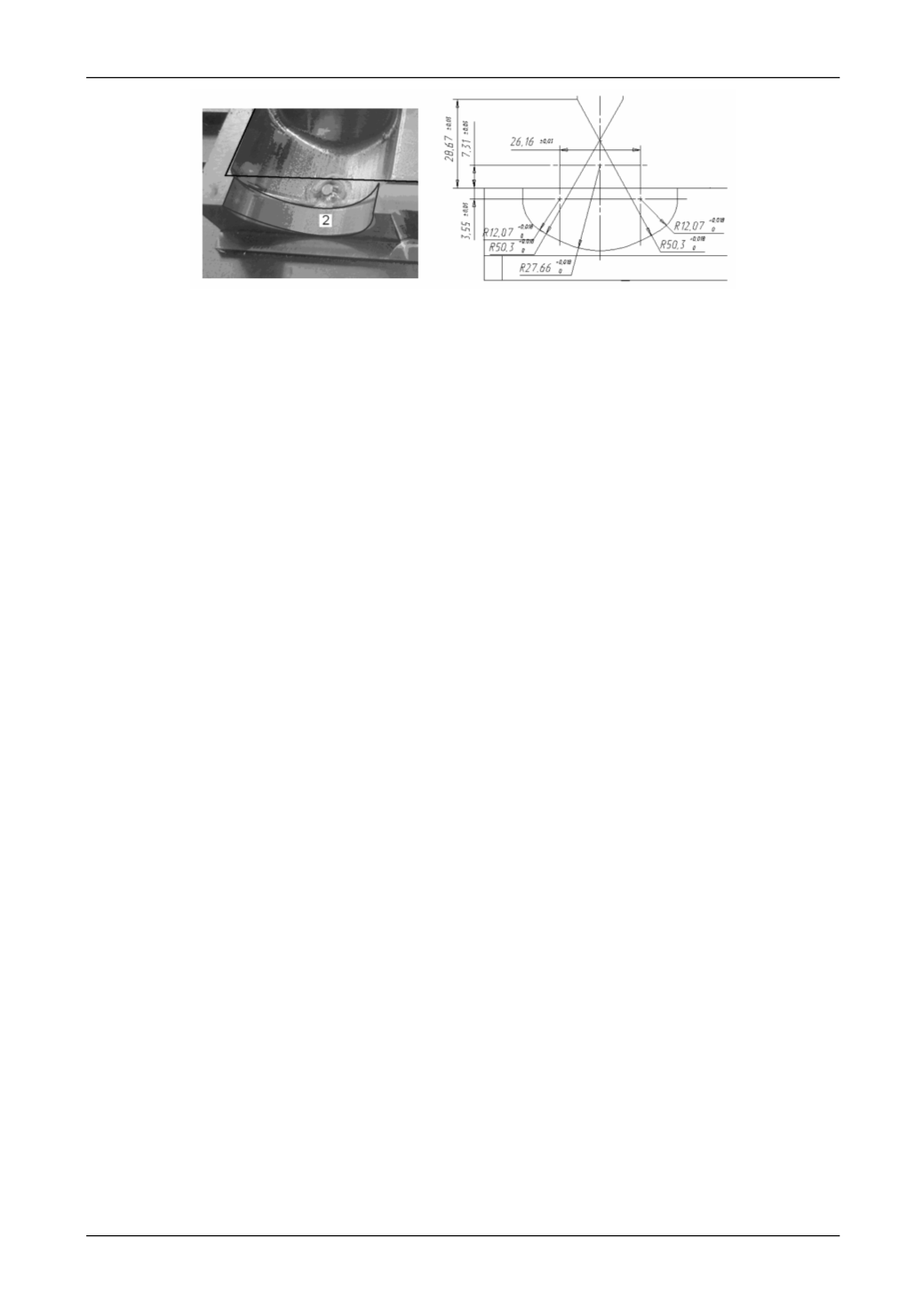

Рис.6. Общий вид матрицы и эскиз обрабатываемой поверхности

Предварительный припуск T

ст.

= 0,25 мм, припуск ранее необработанной зоны Т

дно.

=

0,72 мм. Твердость HRC

Э

40…45.

Окончательная обработка производилась фрезой фирмы HANITA D = 10мм со сфери-

ческим торцом R = 5 мм.

По техническому заданию необходимо было изготовить две матрицы, поэтому были

опробованы два метода обработки, в первом случае, сопрягаемая поверхность обрабатыва-

лась на постоянной подаче F = 10 мм/мин, частоте вращения шпинделя S = 4700 мин

-1

, рас-

стояние между проходами L= 0,1 мм, время обработки данной поверхности составило 576

мин.

Контроль точности обработанных вогнутых сопрягаемых поверхностей производился

на координатно-измерительной машине DEA IOTA 1204. Сравнение заданных и фактических

размеров показывает, что применение способа обработки по номинальной поверхности 3D

модели без регулирования режимов резания, не позволяет достичь требований чертежа.

Кроме того, выбор подачи по наиболее загруженному участку (ранее необработанная зона)

существенно повышает время обработки.

Во втором случае, при обработке второй матрицы (зеркальное отображение первой)

управляющая программа была разработана с расчетно-исполнительными блоками, позво-

ляющими системе ЧПУ по меняющейся траектории инструмента, самостоятельно опреде-

лять раннее необработанные зоны, устанавливая кинематические режимы резания на любом

участке обрабатываемой поверхности, без применения дополнительных адаптивных систем.

Применение покадрового управления режимами резания сокращает время обработки

до 48мин., то есть более чем в 10 раз.

Вывод.

Анализ результатов исследований в условиях производства, при изготовлении

поверхностей с жесткими геометрическими требованиями, показал, что время обработки су-

щественно снизилось, при этом были выполнены требования конструкторской документа-

ции.

Литература

1.

Батуев, В.В. Повышение производительности и точности чистового фрезерования

пространственно-сложных поверхностей со ступенчатым припуском. дис. … канд. техн. наук / В.В. Батуев.-

Челябинск: Южно-Уральский государственный университет. - 2007. - С. 85-86.

2.

Малютин, Г.Е. Определение усилий резания при чистовой объемной обработке вогнутых

поверхностей сложной формы сферическими фрезами на станках с ЧПУ / Г.Е. Малютин// Фундаментальные и

прикладные проблемы техники и технологии. - 2014. - №4(306). - С.74-81

3.

Козлов А.М. Математическое моделирование устойчивости динамической системы фрезерного

станка на основе определения податливости зоны резания / А.М. Козлов А.М., Е.В. Кирющенко // Вести вузов

Черноземья.- 2012. - № 2. - С. 39 – 42

4.

Козлов, А.М. Расчет коэффициента усадки стружки при чистовой обработке сферическими

фрезами / А.М. Козлов, Г.Е. Малютин // Материалы III международной научно-практической конференции «21

век: фундаментальная наука и технологии». - Москва. 2014. - С. 89-94

5.

A M Kozlov, E V Kiryuschenko, A V Khandozhko The study of oscillations excitation patterns in the

process of milling with portable equipment. IOP Conf. Series: Materials Science and Engineering 177 (2017) 012136

doi:10.1088/1757-899X/177/1/012136