Современные технологии и автоматизация в машиностроении

131

На данной операции назначается следующие режимы: S

п

=50 мм/мин; V=35 м/с; U=7-

9В; I=150А. В качестве электролита используется 10% водный раствор NaNO

3

+ 1% глице-

рин. Время обработки двух деталей составляет 3 мин.

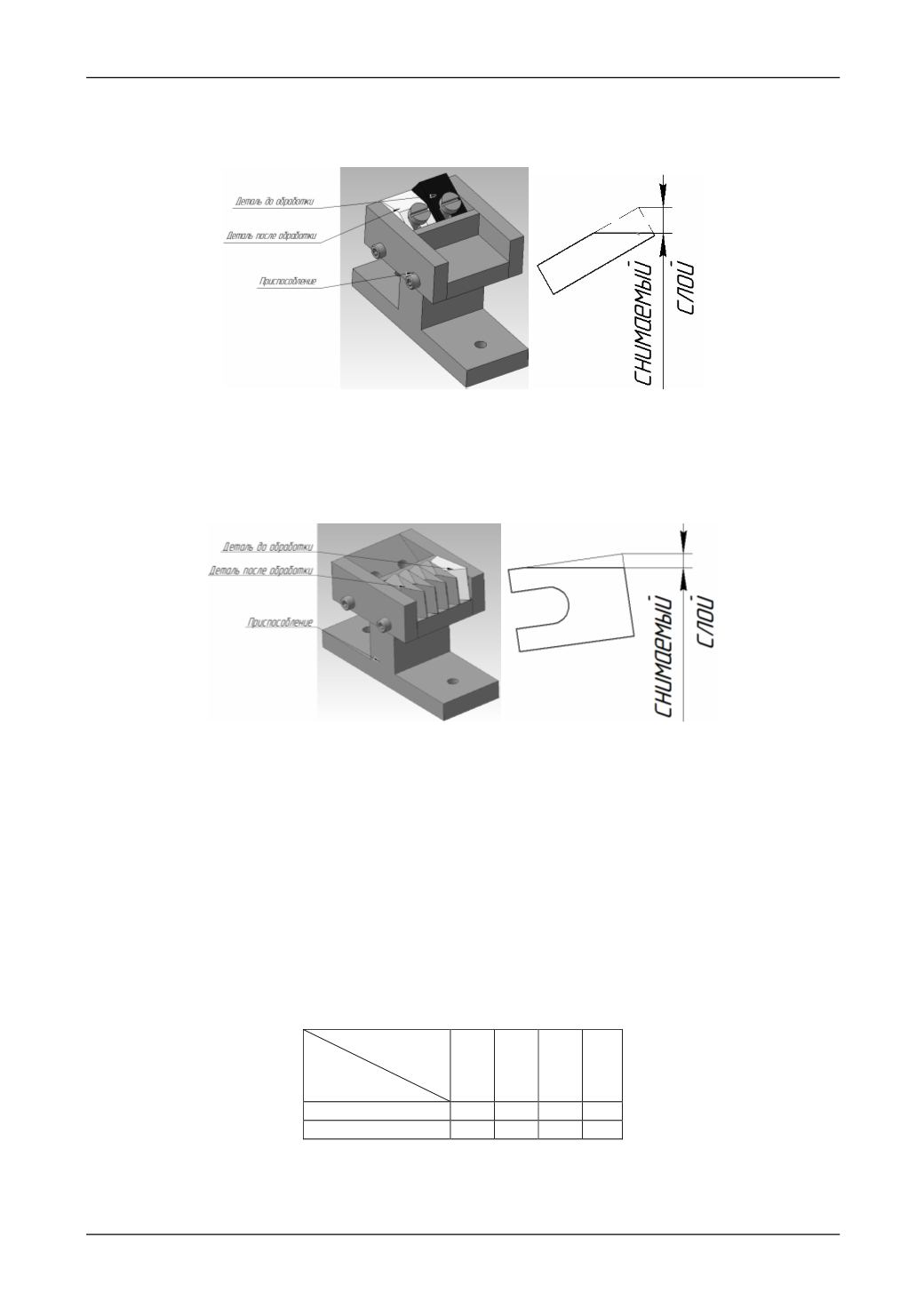

Рис. 4. Приспособление для обработки скоса 30

⁰

На третей операции производится обработка скоса 8

⁰

с припуском более 3 мм. Обра-

ботка производится за один установ 5 деталей (рисунок 4). На данной операции используется

тот же станок, что и на второй операции с теми же режимами. Продолжительность операции

составляет 3 мин.

Рис. 4. Приспособление для обработки скоса 8

⁰

Компенсация износа режущего инструмента для второй и третей операций произво-

дилась поднастройкой станка после правки круга по периферии после 50 обработанных де-

талей.

Результаты износа алмазного круга.

Износ рабочей поверхности круга при шлифо-

вании является сложным физико-химическим и механическим процессом, протекание кото-

рого зависит от условий обработки: характеристики круга, свойств обрабатываемого мате-

риала, режима резания и др. В настоящей работе представлены результаты исследований из-

носа алмазного круга на первой операции (таблица 1). Износ измерялся цифровым штанген-

циркулем ШЦЦ-I-100 с ценой деления 0,01мм.

Таблица 1

Износ алмазных кругов при электроалмазной обработке

(∆

1

- износ по диаметру круга, ∆

2

- износ по ширине круга)

Кол-во

деталей

Параметры

круга

51

105 156 215

∆

1

, мм

0,09 0,2 0,31 0,4

∆

2

, мм

0,04 0,10 0,15 0,2

На основе полученных данных представленных в таблице 1 построены графики изно-

са алмазного круга (рис. 5).