Механики XXI веку. №16 2017 г.

248

Цель настоящих исследований – установление характера влияния режимов плазмен-

ного напыления на уровень остаточных напряжений в покрытиях.

Методика экспериментального исследования.

При измерении величины остаточ-

ных напряжений в покрытиях используют разрушающие и неразрушающие методы контроля

[5]. Одним из существенных недостатков первой группы методов является то, что при раз-

рушении слоя покрытия возникают дополнительные напряжения. Поэтому при оценке на-

пряженно-деформированного состояния слоя было отдано предпочтение экспериментально-

расчетному методу (методу "наращивания"). Метод позволяет достаточно точно определять

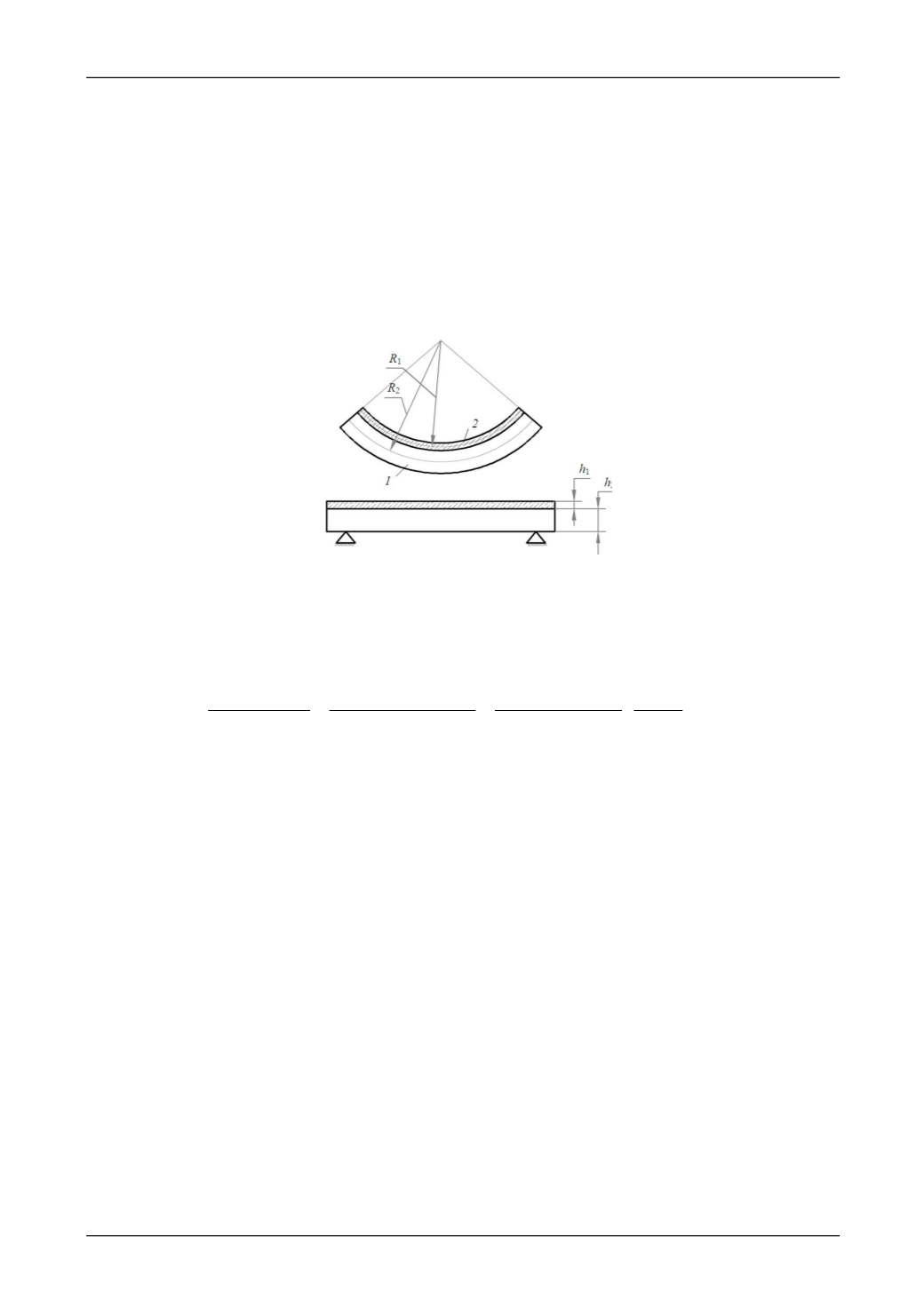

внутренние напряжения первого рода. При его реализации [4] на плоский образец (длинную,

узкую и тонкую пластину толщиной

h

2

) наносится слой покрытия заданной толщины

h

1

, в

результате чего он деформируется (рис. 1).

Рис. 1. Схема определения величины остаточных напряжений по прогибу

пластины с напыленным слоем:

1

– пластина,

2

– напыленный слой

После измерения радиуса кривизны пластины производили расчет уровня остаточных

напряжений

σ

ОН

(МПа) по формуле (1), которая учитывает толщину образца и покрытия, а

также характеристики упругости их материалов:

6

2

2 2 11

2 1 221

2 2 12

2

2

3

2 1

3

1 1

2 1 1

2

3

2 1

3

1

ОН

10

1

1

2

12

6

Eh Eh

h hhEE

Eh Eh

Eh EhE

h hh

Eh Eh

,

(1)

где

h

1

и

h

2

– толщины покрытия и основы, м, в данном случае приняты соответственно

6·10

-4

м и 1,5·10

-3

м;

Е

1

и

Е

2

– модули продольной упругости покрытия и основы, ГПа, были

выбраны по [5] соответственно 10·10

9

Па и 200·10

9

Па; μ – коэффициент пуансона по данным

[5] составил 0,26;

ρ

– средний радиус кривизны, мм, составляет среднее арифметическое зна-

чение радиусов

R

1

и

R

2

.

При проведении экспериментов использовалась плазменная установка "Киев-7" с

плазмотроном ПУН-8 мощностью 40 кВт. В качестве образцов использовались пластины из

стали 20 длиной 130 мм, шириной 10 мм и толщиной 1,5 мм. Материал покрытия – порошок

из высокохромистого легированного чугуна марки ПГ-С27 [6]. Глубина слоя покрытия при

напылении выдерживалась в пределах 630…650 мкм. При этом контроль глубины слоя осу-

ществляли цифровым контактным толщиномером индукционного типа модели Константа

МК3. Перед нанесением покрытий образцы подвергали струйно-абразивной очистке [7]. Из-

мерение температуры нагрева поверхности образцов производили при помощи бесконтакт-

ного инфракрасного пирометра модели

Optris MiniSight

.

При поиске модели процесса при прочих равных условиях в качестве управляемых

режимных параметров были приняты сила тока дуги плазмотрона

I

(диапазон варьирования

значений – 116…160 А), расход плазмообразующего газа (воздуха)

G

(13…27 л/мин) и дис-

танция напыления

L

(80…160 мм).

За основу построения модели был принят ортогональный центрально-

композиционный план второго порядка [8]. В каждой точке плана производилось пять опы-

тов, а результаты определялись по среднему арифметическому значению.