Материаловедение, динамика и прочность машин и механизмов

249

Результаты и обсуждение.

Полученные данные обработаны с использованием про-

граммных продуктов

STATISTICA

и

TableCurve 3D

[9]. В результате была получена инже-

нерная модель процесса на базе уравнения регрессии (2):

.

004 ,0

003 ,0 06,1

099 ,0 3

018 ,0 713 ,3 22, 161

2

2

2

ОН

IL

L

L

G G I

I

(2)

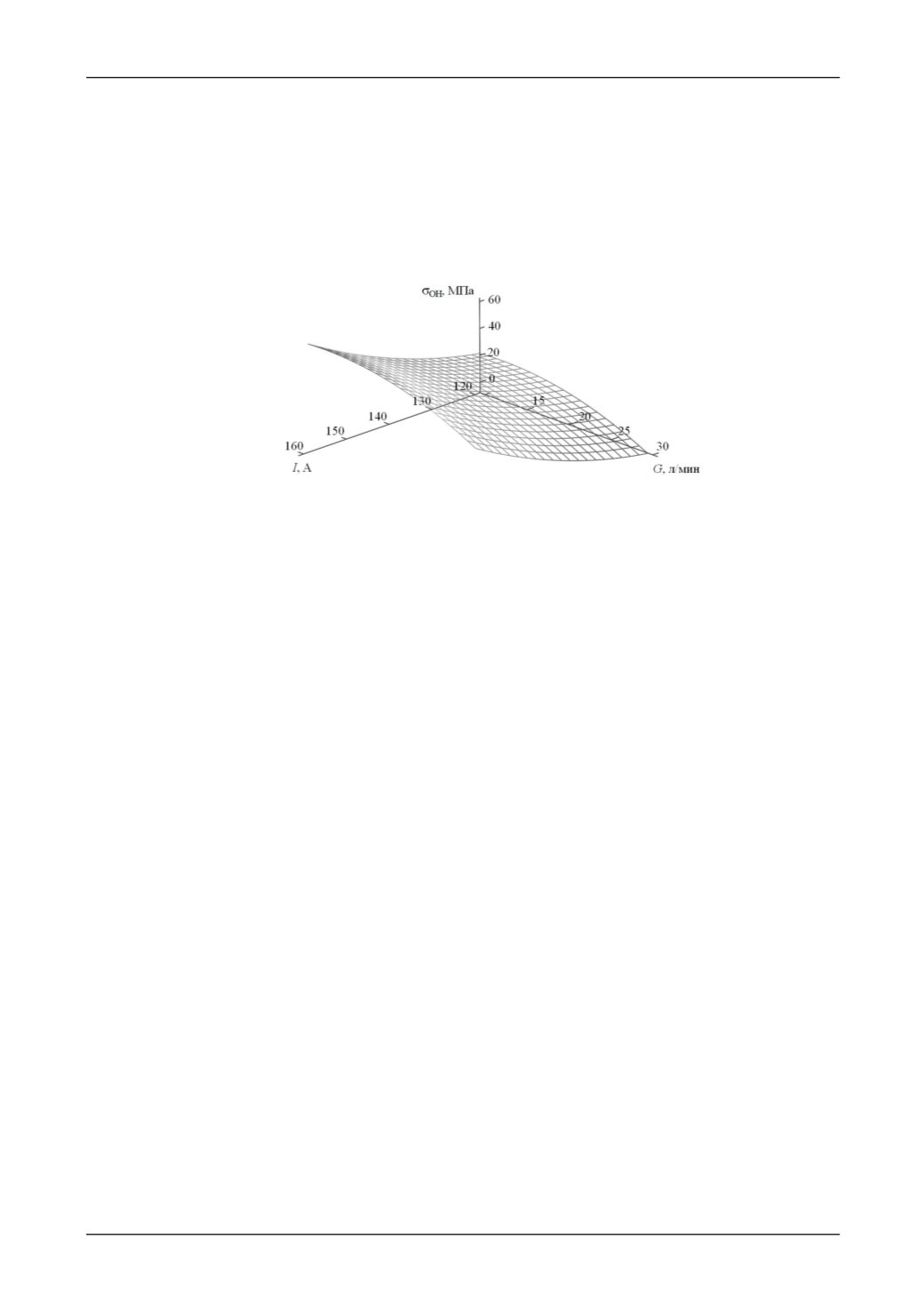

Данная модель позволяет оценить степень влияния каждого из факторов и выявить их

взаимосвязь. На рис. 2 показана графическая зависимость уровня остаточных напряжений от

силы тока дуги плазмотрона и расхода плазмообразующего газа при дистанции напыления,

равной 120 мм.

Рис. 2. Зависимость остаточных напряжений в покрытиях от режимов напыления

В результате анализа экспериментальных данных было выявлено, что в процессе на-

пыления знак напряжений не изменяется. Величина растягивающих напряжений главным

образом зависит от температуры нагрева образцов, а наибольшее влияние на нее оказывает

ток дуги плазмотрона. Увеличение силы тока дуги сопровождается ростом температуры ос-

новы. Это объясняется тем, что с увеличением силы тока растет и тепловая мощность плаз-

менной струи. В то же время с повышением расхода плазмообразующего газа наблюдается

обратная картина: снижение температуры образцов, поскольку при этом уменьшается тепло-

содержание плазмы. Практически тоже воздействие оказывает и дистанция напыления: ее

увеличение приводит к снижению температуры основы.

В исследуемом диапазоне режимов плазменного напыления покрытий температура

нагрева образцов изменялась в интервале значений 240…470

0

С.

Выводы:

Экспериментально установлено, что значения уровня остаточных напряже-

ний образцов находятся в пределах 7…60 МПа, при изменении режимов напыления в диапа-

зонах: силы тока дуги плазмотрона

I

= 116…160А; расхода плазмообразующего газа (возду-

ха)

G

= 13…27 л/мин; дистанции напыления

L

= 80…160 мм.

Известно, что растягивающие напряжения отрицательно сказываются на эксплуатаци-

онных свойствах деталей машин и снижают ресурс их работоспособности в целом. Однако с

целью обеспечения окончательных геометрической и размерной точности, а также шерохо-

ватости поверхностей деталей с напыленными покрытиями их подвергают финишной меха-

нической обработке, как правило, шлифованию. При этом происходит не только снижение

уровня растягивающих остаточных напряжений, но и формирование сжимающих, что обу-

словлено упрочнением поверхностного слоя за счет пластической деформации, степень

влияния которой зависит от режимов финишной обработки.

Литература:

1.

Fauchais P.L., Heberlein J. V.R., Boulos M.I. Thermal Spray Fundamentals. New York, Springer US Publ.,

2014. 1566 p. doi: 10.1007/978-0-387-68991-3. Print ISBN 978-0-387-28319-7.

2.

Исследование химического состава плазменных покрытий из никель-керамической порошковой смеси /

В.В. Иванцивский, Е.А. Зверев, Н.В. Вахрушев, А.Н. Бредихина // Актуальные проблемы в машиностроении. – 2017.

– Т. 4, № 2. – С. 35-39.

3.

Определение режимов финишного шлифования при обработке износостойких плазменных покрытий /

Е.А. Зверев, В.Ю. Скиба, Н.В. Вахрушев, А.Н. Бредихина // Труды Братского государственного университета. Серия:

Естественные и инженерные науки. – 2016. – Т. 2. – С. 36-39.

4.

Пузряков А.Ф. Теоретические основы технологии плазменного напыления. – М.: Изд-во МГТУ им. Н.Э.

Баумана, 2008. – 357 с.