Современные технологии и автоматизация в машиностроении

167

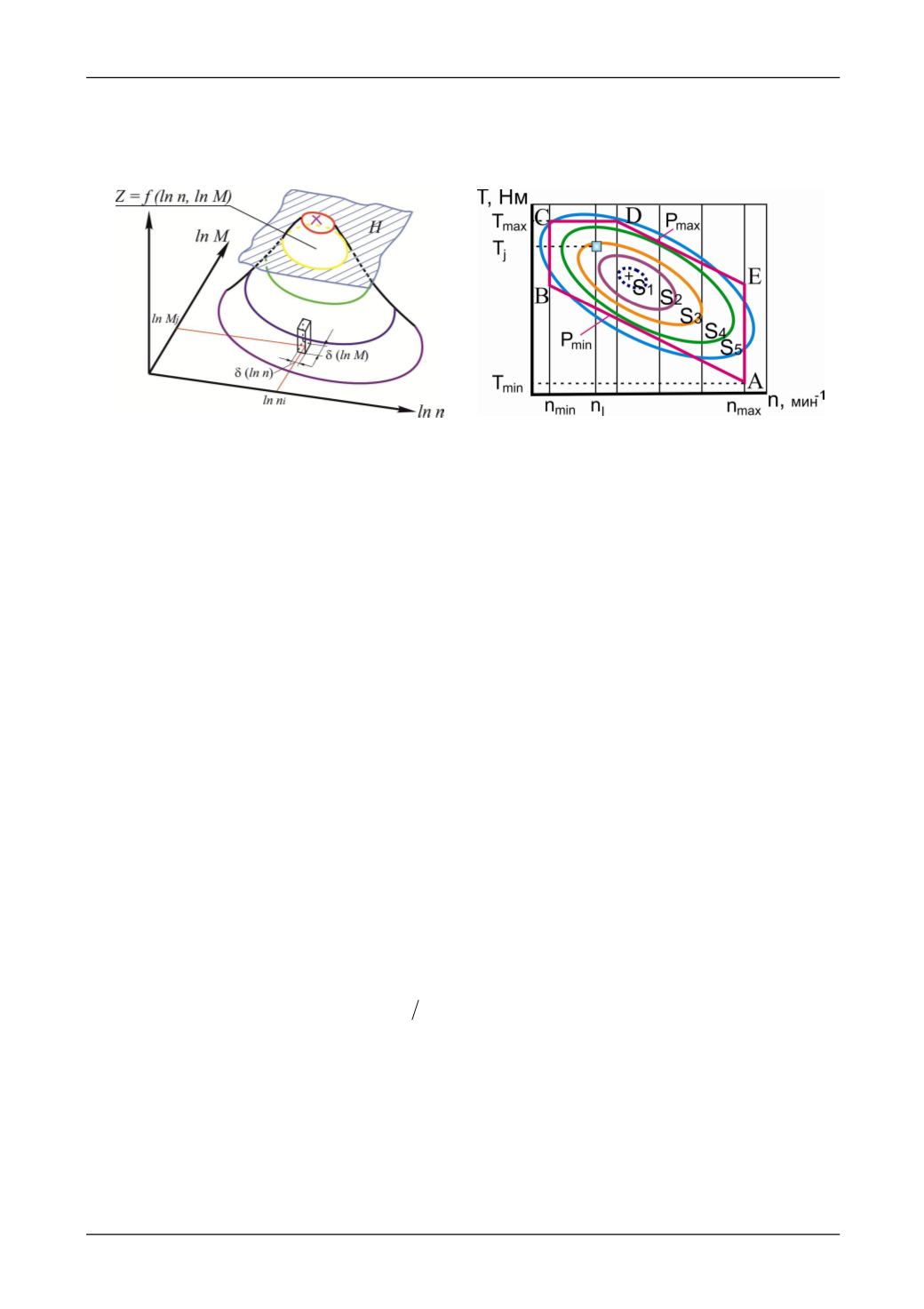

деления эксплуатационных характеристик, представляющая собой семейство линий равной

вероятности (кривых равной плотности) (рис. 2). Данная картина формируется путем сечения

поверхности

f(x, y)

рядом плоскостей, параллельных горизонтальной плоскости, и проециро-

вания полученных кривых на эту плоскость [31-33, 34].

Рис. 1. Поверхность распределения системы эксплуа

Рис. 2. Картина распределения системы

эксплуатационных характеристик станка

Непрерывно интегрируя функцию

f(x, y)

внутри некоторой области

S

, ограниченной

рамками

ABCDE

значений характеристик (рис. 2), можно найти вероятности

p

ij

условий ра-

боты станка для всех сочетаний

n

i

и

T

j

, а также соответствующей им мощности

Р

ij

. При этом

вероятность попадания точки с координатами

x

i

и

y

j

в элементарную область

S

определяет-

ся следующим образом:

S

ij

dxdy yxf

S yx p

,

,

.

(2)

Рассчитанные таким образом значения вероятностей реализации характеристик

n

i

и

T

j

могут служить в дальнейшем для вычисления эквивалентной нагрузки, действующей на лю-

бой вновь разрабатываемый конструктивный элемент привода.

Результаты и обсуждение.

Реализацию предлагаемой методики рассмотрим на при-

мере привода главного движения гибридного металлообрабатывающего оборудования. По-

следовательность проведения моделирования следующая: 1) для практической ценности ана-

лиза выделенную на схеме область

S

разбивают на ряд подобластей (зон)

S

k

, число которых

в общем случае должно быть на единицу больше числа ступеней частоты вращения привода

(в примере

k

= 5; см. рис. 2).

В пределах заданных ограничений каждой из зон последовательно осуществляют по-

иск всего множества возможных сочетаний значений

n

i

и

T

j

:

max

min

,

n n n

i

;

max

min

,

T T T

j

.

Для каждой комбинации этих ограничений вычисляют значение требуемой мощности

Р

ij

и

верифицируют возможность ее исполнения на проектируемом станочном комплексе. Если

значение

Р

ij

оказывается в интервале от

Р

min

до

Р

max

(рис. 2), то по функциональной зависи-

мости (2) определяют вероятность данной комбинации условий для некоторой элементарной

площадки

S

. В тоже время осуществляют вычисления значения требуемого крутящего мо-

мента

T

l

и ожидаемого числа

N

l

циклов нагружения для любого

l

-го элемента привода:

l l

j

l

u T T

;

ij l i

l

pun N

60

,

где

u

l

и

l

- передаточное число и коэффициент полезного действия кинематической

(КПД) цепи привода от

l

-го элемента до шпинделя;

- технический ресурс привода, ч. КПД

привода главного движения гибридного станочного комплекса определяют по методике [35],

предусматривающей разделение потерь энергии на постоянные и переменные составляющие.

Технический ресурс привода устанавливает, как правило, заказчик в техническом задании на

проектирование станка.

Описанный алгоритм повторяется в цикле последовательно по мере возрастания но-

мера зоны до тех пор, пока не будут исследованы все зоны, которые функционально обеспе-