Современные технологии и автоматизация в машиностроении

141

а)

б)

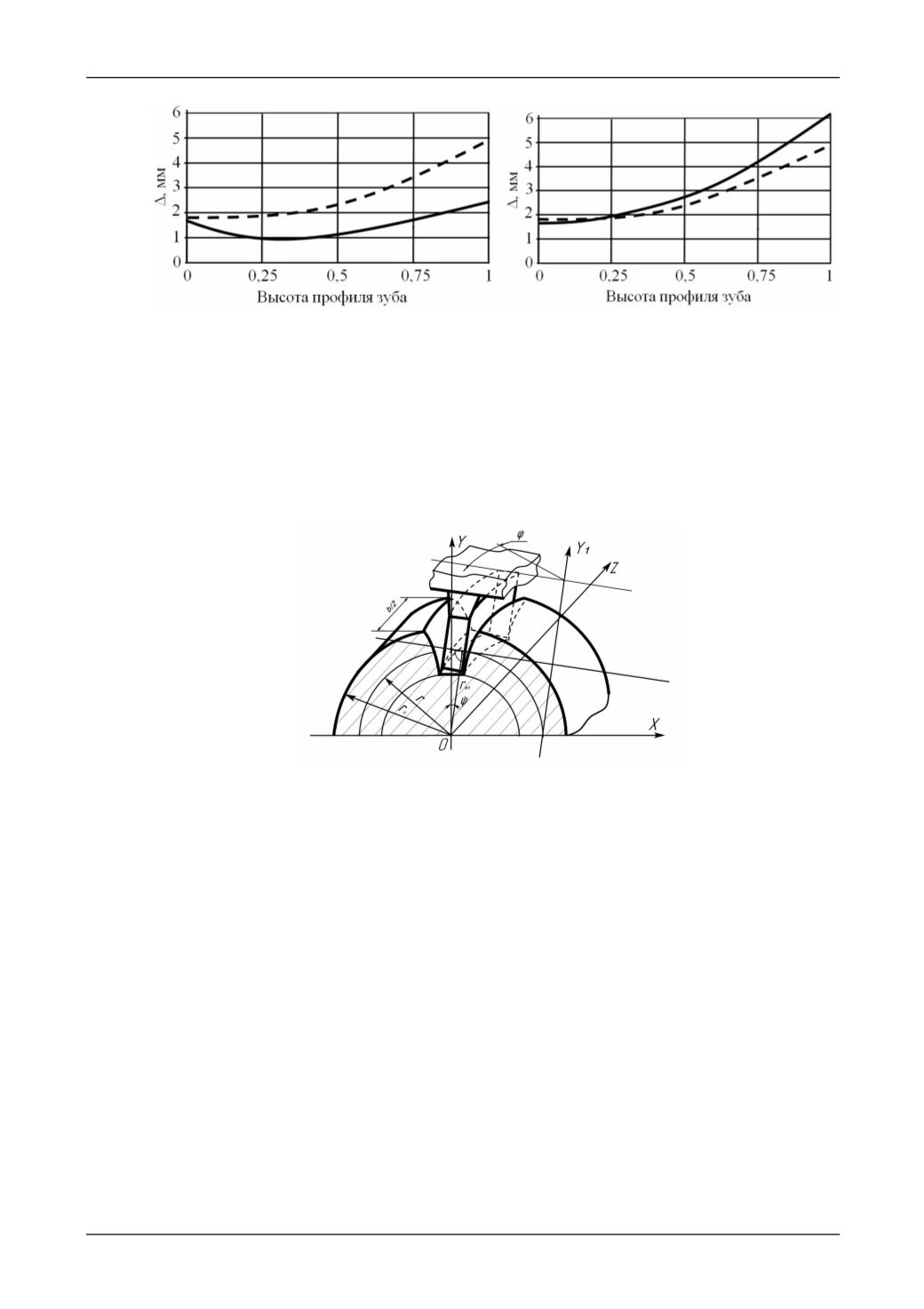

Рис. 4. Значения припусков для вогнутой (левой) и выпуклой (правой) сторон зуба

в центральном Z = 0 (а) и торцевом Z

max

= b/2 (б) сечениях, перпендикулярных оси

Таким образом, применение полученной зависимости в дальнейшем позволит опти-

мизировать припуски на чистовую обработку, прогнозировать значения сил резания для лю-

бых начальных параметров, точность при известной жесткости технологической системы, а

также шероховатость обрабатываемой поверхности.

Чистовое формообразование круговых зубьев производится специальным инструмен-

том кольцевой формы, позволяющим получать эвольвенту в любой плоскости, пересекаю-

щей круговой зуб перпендикулярно оси (рис. 5).

Рис. 5. Схема расчета математического отображения процесса чистовой обработки

Математическое отображение работы режущих лезвий такого инструмента представ-

лено выражением (4).

cos

cos 1

cos

sin

0

1

1

r

r

r X

b

b

;

sin

cos 1

cos

cos

0

1

1

r

r

r Y

b

b

;

(4)

sin

0

r Z

,

где:

ψ

– угол между осью OY и линией, проходящей через середину зуба инструмента, об-

рабатывающего данную впадину колеса в любом его положении;

φ

– угол поворота зуба резцовой головки в плоскости XZ;

∆ – параметр режущей кромки (элемент ширины);

b

– ширина зубчатого венца колеса;

r

b1

– радиус начальной окружности;

r

– радиус делительной окружности;

r

a

– радиус вершины зуба;

r

o

– радиус окружности формообразующей точки.

Полученная математическая модель отражает получение контура круговых зубьев с

эвольвентным профилем в любых осевых сечениях движения в процессе формообразования,

а также устанавливает связь между параметрами скорости, подачи и режущей кромки. В