Современные технологии и автоматизация в машиностроении

11

За прошедший период члены НШ участвовали в десятках различного уровня конференций,

симпозиумах, выставках, получили более 100 наград и дипломов. Оформили и подали на конкурсы

Федерального значения более 70 заявок, из них более 20 заявок прошли положительную экспертизу.

Уникальность полученных Грантов заключается в том, что для Братского государственного универ-

ситета они получены впервые.

Для ФГБОУ ВО "БрГУ" вклад НШ весьма существенен [1-59]. Если сравнить достигнутые

показатели НШ по индексу цитирования, публикациям в изданиях рекомендованных ВАК, моногра-

фиям, а также зарубежным изданиям с показателями всего университета, то эти показатели отразятся

следующим образом (таблица 1).

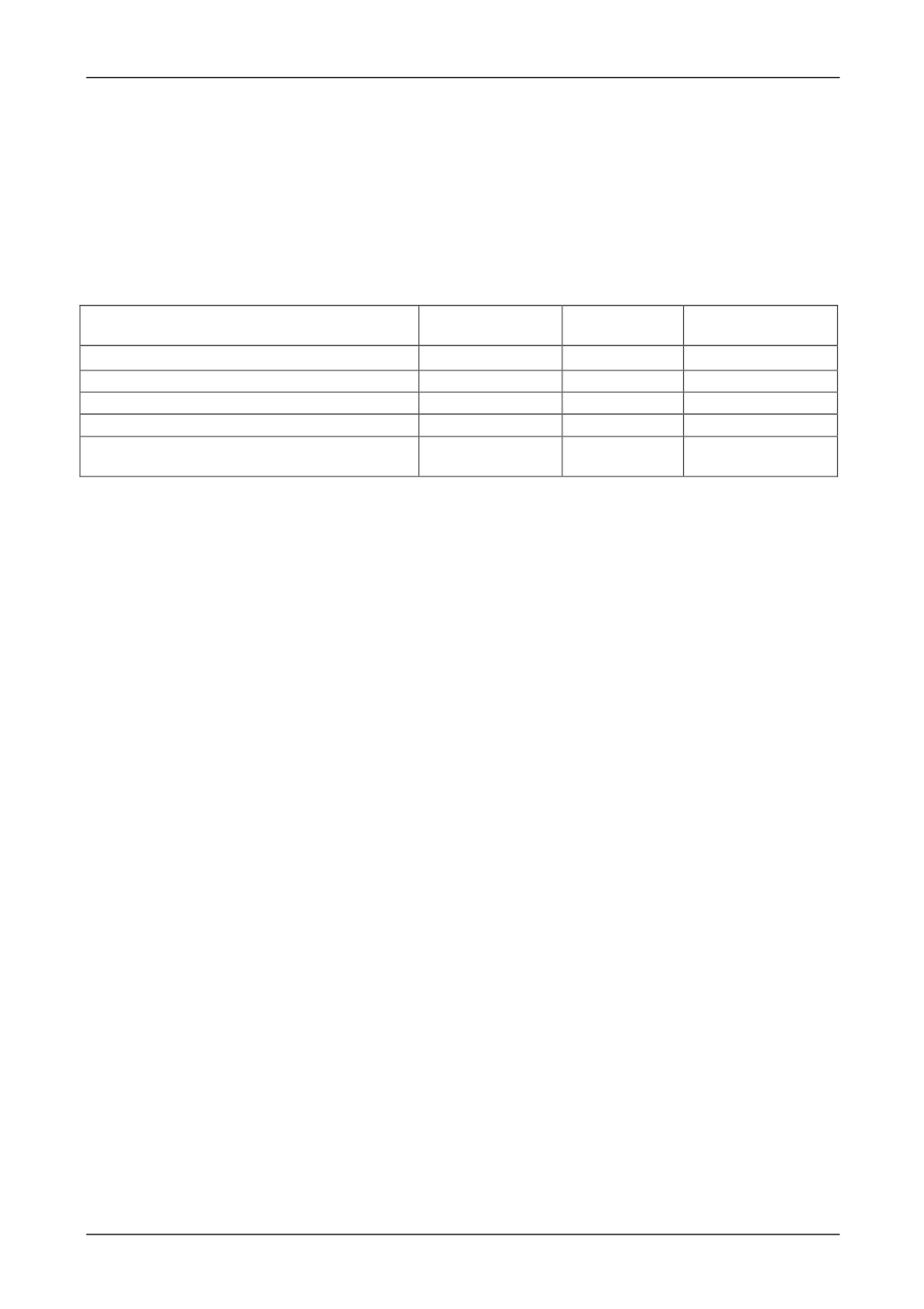

Таблица 1

Основные показатели НШ (по данным РИНЦ на 15.04.2017 года)

Наименование показателей

Показатели

БрГУ

Показатели

НШ

Показатель НШ в

процентах, %

Индекс научного цитирования

15535

7520

48

Публикации РИНЦ

6560

746

11,4

Публикации ВАК

958

176

18,5

Число статей в зарубежных изданиях

51

21

41,2

Число статей в журналах, входящих в Web

of Science или Scopus (за последние 5 лет)

18

11

61

Формулировка решаемой проблемы:

Проведённый нашим коллективом всесторонний ана-

лиз состояния исследований в области прогрессивных комбинированных электрофизических и элек-

трохимических методов обработки инструментальных, труднообрабатываемых композиционных и

наноструктурных материалов позволил отметить следующее. Как в Российской Федерации, так и за

рубежом, данным исследованиям уделяется недостаточное внимание. В наиболее развитых странах

отмечены некоторые тенденции развития электроэрозионной, абразивной обработок, возможности

комбинирования различных процессов съема материала по сравнению с обработкой резанием, разра-

ботки и совершенствования электроэрозионных станков. Однако в свете высокой производительно-

сти электроэрозионной обработки выявляется один из недостатков данного вида обработки - относи-

тельно невысокая точность получаемых размеров, а также большая величина дефектного слоя после

обработки. Известно, что одним из главных требований к инструментальным материалам является их

высокая твёрдость, что приводит к трудоёмкости восстановления их режущих свойств инструмента

при шлифовании и затачивании, включая значительные затраты времени. Те методы правки, которые

в настоящее время используют промышленные и зарубежные предприятия, не позволяют достигать

требуемых характеристик, как изготавливаемых деталей машин, так и шлифовальных кругов, обраба-

тываемых эти изделия. Здесь чётко прослеживается слабая связь науки с производственными усло-

виями, отсутствие достаточно простых и надёжных способов управления процессами, протекающими

в зоне обработки. Это в свою очередь является следствием недостаточного использования комбини-

рованных электроалмазных методов обработки и учета условий контактного взаимодействия между

инструментальным и обрабатываемым материалами. Хотя известно, что причина снижения функцио-

нальных параметров в процессе обработки заключается в засаливании алмазных кругов, что приводит

к возрастанию сил резания, температуры, расходу алмазных кругов и, как следствие, к ухудшению

качества обрабатываемой поверхности. Поэтому, необходимо изучить процессы в зоне контакта, ма-

тематически описать причину засаливания и создать благоприятные условия для качественной обра-

ботки изделий из инструментальных, высокопрочных композиционных и наноструктурных материа-

лов.

Цели научного исследования:

В настоящее время отечественная промышленность выпуска-

ет ряд композиционных материалов, считающихся обладателями самых высоких характеристик по

твёрдости и прочности. Они нашли своё применение в разнообразных отраслях машиностроения и

инструментальной промышленности. Однако классическое производство оказалось технологически

не подготовлено к таким их характеристикам, а рекомендации по применению данных материалов

ограничились лишь «щадящими» условиями их эксплуатации, что с экономической точки зрения,

конечно, не выгодно. Исследования, выполненные на нашей кафедре, однозначно это доказывают.

Однако технический прогресс не должен стоять на месте и на смену композиционным сверхтвёрдым,

высокопрочным и труднообрабатываемым материалам уже приходит новое поколение материалов –

функциональных, композиционных и конструкционных наноматериалов, в том числе и разрабаты-