Современные технологии и автоматизация в машиностроении

65

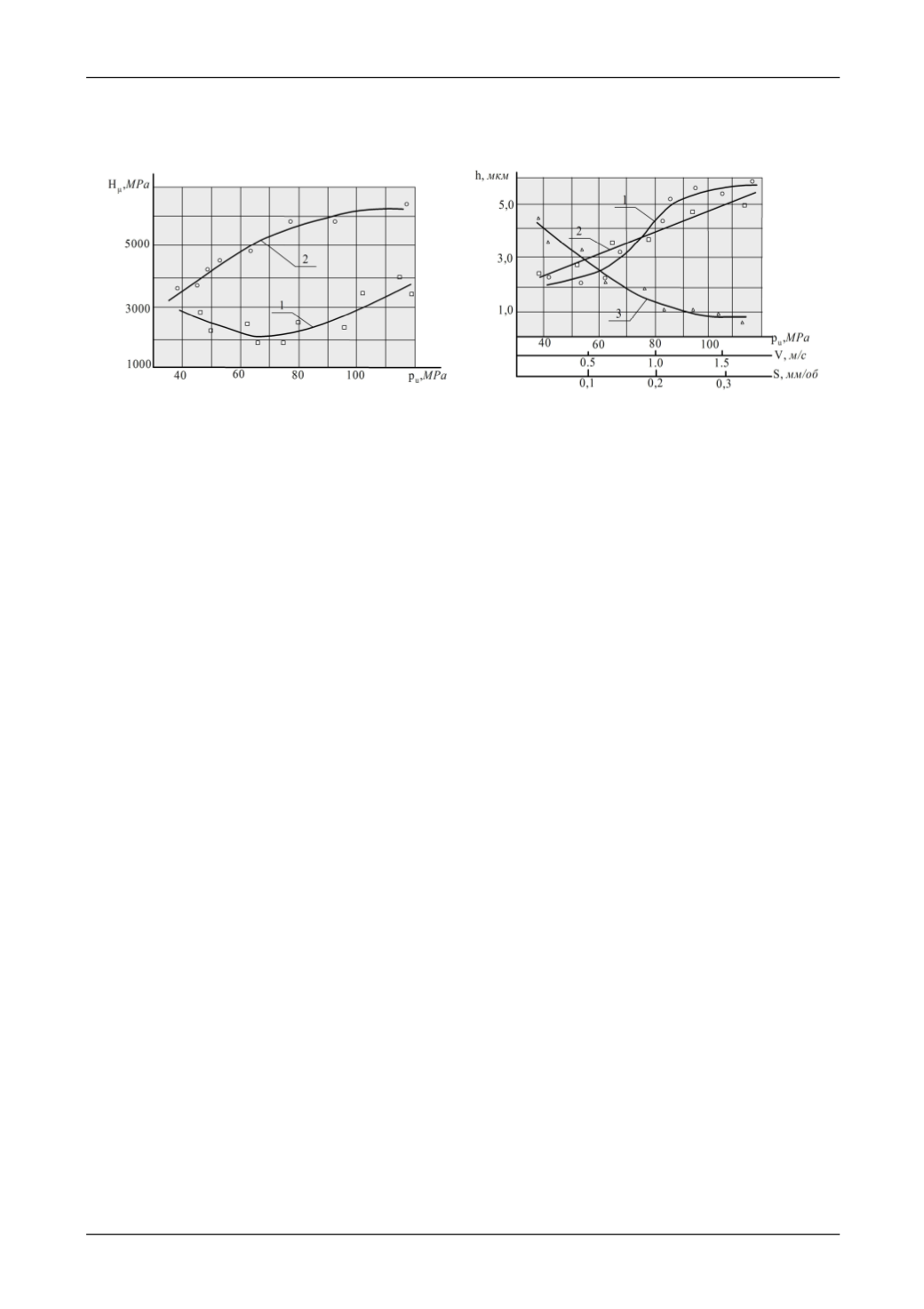

полученного покрытия и основного материала от удельного давления для стали 45. На рис. 2

представлены графические зависимости толщины нанесенного покрытия от режимов его на-

несения.

Рис. 1. Зависимость микротвёрдости нанесённого

покрытия (1) и основного материала (2) от удельного

давления при фрикционной обработке образцов из

стали 45

Рис. 2. Зависимость толщины покрытия стальных

образцов от режимов обработки:

1 - удельное давление; 2 - скорость скольжения;

3 - продольная подача

Из представленных графиков видно, что микротвердость как нанесенного покрытия,

так и стальной поверхностей увеличивается с повышением удельного давления инструмента

из медного сплава на стальную поверхность выше 70

MPа

, при этом шероховатость поверх-

ности не изменилась по сравнению с исходной

Rа =0,8

мкм. На толщину наносимого покры-

тия в равной мере влияют как величина продольной подачи, так и скорость скольжения, с

увеличением которых толщина наносимого покрытия увеличивается до 4…5 мкм.

С целью изучения возможности повышения производительности процесса ФАБО был

расширен диапазон режимов нанесения покрытия: скорость скольжения принималась в пре-

делах

0,20…2,0 м/с

; удельное давление

130…160 MPа

; продольная подача

0,20…0,35 мм/об

.

Использование этих режимов, также как и отсутствие в зоне нанесения покрытия техноло-

гической среды, приводило к ухудшению характеристик наносимого слоя латуни. На по-

верхности образцов появились задиры, нарушалось такое важное требование к покрытию,

как сплошность. Эксперименты показали, что при указанных условиях обработки интенси-

фикация режимов не только не дает положительных результатов, но и ухудшает качество по-

верхности.

Для создания на поверхности стальной детали сплошного покрытия методом финиш-

ной антифрикционной безабразивной обработки необходимо, что бы трение инструмента из

медного сплава о поверхность детали происходило при повсеместном схватывании поверх-

ности стальной детали с материалом инструмента, налипание медного сплава на поверхность

происходило не отдельными крупными частицами, а сплошным слоем, хорошо сцепленным

с подложкой.

Для улучшения качества покрытия были проведены эксперименты по обработке

стальных образцов с добавлением в технологическую среду 1% раствора

HCl

в качестве при-

садки в соотношении 0…15% весовых частей технологической среды. Процесс ФАБО осу-

ществлялся при

p

u

=

50…110 MPа

,

V

=

0,20…2,0 м/с

,

S

=

0,05…0,30 мм/об

для образцов из стали

45 [6]. С точки зрения повышения производительности процесса и обеспечения качества по-

крытия наиболее эффективным показала себя технологическая среда, содержащая 90 весо-

вых частей глицерина

и 10 весовых частей 1% раствора

HCl

. Результаты проведенных экс-

периментов по изучению влияния режимов финишной антифрикционной безабразивной об-

работки на микротвердость наносимого покрытия и его толщину с использованием предла-

гаемой технологической среды представлены на рис.3 и рис.4.