Механики XXI веку. №16 2017 г.

236

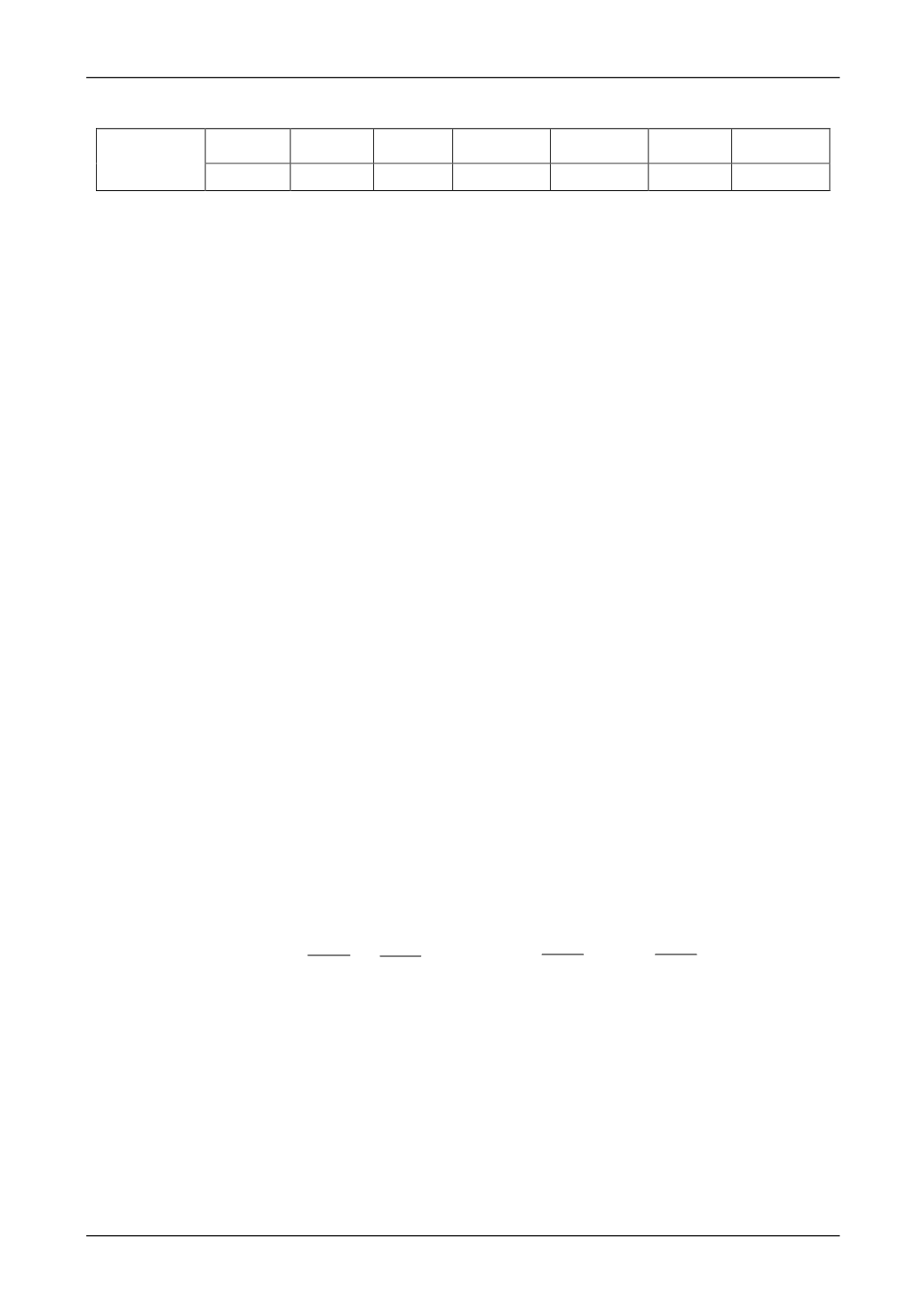

Таблица 1

Геометрические размеры экспериментальной модели

D, мм

d, мм

d

1

, мм

S

п

, мм

S

к

, мм

l

1

, мм

L

2

, мм

Рис. 1

500

148

216

14,7

24,6

28

59

Сферический корпус модели изготовлялся из стали 09Г2С с пределами текучести

т

=

331 МПа и прочности

в

=

487 МПа, приварной штуцер был из стали этой же марки, харак-

теризуемой равенствами

т

= 310 МПа,

в

=

484 МПа. Фактическое значение давления раз-

рушения модели 77,7 МПа [3].

Расчетная оценка НДС в зоне разрушения экспериментальной модели осуществлялась

с применнением экспериментальных результатов, полученных при испытании до разруше-

ния этой модели, и с учетом упругопластического характера деформирования материала

штуцерного узла.

В качестве математической модели процесса развития упругопластических деформа-

ций, возникающих в процессе деформирования материала штуцерного узла, использованы

уравнения пластического течения с изотропным упрочнением (уравнения Прандтля-Рейсса

[5]). Выбор этой теории связан с тем, что применение уравнений пластического течения по-

зволяет физически и геометрически корректно учесть историю нагружения испытываемых

моделей деталей. Численная интерпретация уравнений этой теории реализована в программе

Femap (with NX Nastran). Уравнения этой теории изложены в [5].

Решение соответствующей задачи теории течения для рассматриваемой детали стро-

ится с помощью метода пошагового нагружения [5, 6]. Нагружение модели узла осуществля-

ется в этом случае за несколько шагов, величина которых определяется необходимой точно-

стью аппроксимации рассматриваемого процесса. На каждом шаге краевые условия в своей

совокупности образуют нелинейную краевую задачу. Указанная задача формулируется в

приращениях перемещений, её решение существует и может быть определено известными

способами нагружения [7]. В процессе решения на отдельном шаге используется представ-

ление

,

p

e

d d d

ε ε ε

(3)

где

e

d

ε

– приращение вектора упругих деформаций,

p

d

ε

– приращение вектора пла-

стических деформаций.

При реализации метода последовательных приближений уравнение решения пред-

ставляется в форме, предложенной Ямадо [6]

ε

σ

dD d

P

.

(4)

Здесь матрица

D

P

занимает место матрицы

D

в соотношении (3) в случае появления

пластических деформаций

p

D

=

D D

σ

d

dF

T

d

dF

σ

D

,

σ

σ

1

d

dF D

d

dF A

T

(5)

где

F –

пластический потенциал;

A

– тангенс угла наклона кривой

)ε(Φσ

p

в точке,

соответствующей величине

i

– интенсивности напряжений, действующих на рассматривае-

мом шаге. Матрица

D

P

в (4) симметрична и имеет смысл и в случае идеально-

пластического материала, когда

0

A

[5].

Для оценки погрешности численного расчета экспериментально были определены ос-

таточные пластические деформации [3]. По результатам измерений значения этих деформа-

ций определялись равенствами:

ε

0

θ

= 12%, ε

0

m

=

– 4,2%.

(6)